W dzisiejszym artykule zagłębimy się w świat sprężonego powietrza, oferując kompleksowy poradnik dotyczący budowy instalacji pneumatycznej w warsztacie zarówno tym profesjonalnym, jak i przydomowym. Dowiesz się, z jakich materiałów najlepiej ją wykonać, jak prawidłowo zaprojektować cały system, a także jakich błędów unikać, aby Twoja instalacja służyła Ci przez lata, zapewniając efektywną i bezpieczną pracę.

Budowa instalacji pneumatycznej w warsztacie kluczowe materiały, projektowanie i unikanie błędów.

- Najpopularniejsze materiały to aluminium (profesjonalne) i polipropylen PP-R (budżetowe), stal ocynkowana odchodzi do lamusa.

- Kluczowe elementy to kompresor, zbiornik, filtry, osuszacz i odpowiednie orurowanie.

- Prawidłowe projektowanie obejmuje dobór średnicy rur, układ (liniowy/pierścieniowy) oraz spadki do odprowadzania kondensatu.

- Należy unikać błędów takich jak zbyt mała średnica rur, brak spadków, nieodpowiednie materiały i nieszczelności.

- Szacunkowy koszt instalacji w średnim warsztacie to 1800 zł - 4300 zł.

Zadbaj o swój warsztat: dlaczego profesjonalna instalacja pneumatyczna to podstawa?

Jako Maksymilian Sokołowski, z doświadczenia wiem, że dobrze zaprojektowana i wykonana instalacja pneumatyczna to jeden z filarów efektywnego warsztatu. To inwestycja, która zwraca się wielokrotnie, a korzyści płynące z niej są nie do przecenienia. Oto dlaczego warto poświęcić jej uwagę:

- Zwiększona wydajność narzędzi: Stabilne ciśnienie i odpowiedni przepływ powietrza sprawiają, że narzędzia pneumatyczne pracują z pełną mocą, co przekłada się na szybsze i dokładniejsze wykonywanie zadań.

- Dłuższa żywotność narzędzi: Czyste i suche powietrze, wolne od wody i zanieczyszczeń, znacząco wydłuża życie drogich narzędzi pneumatycznych, chroniąc je przed korozją i zużyciem.

- Stabilne ciśnienie: Koniec z wahaniami ciśnienia, które frustrują i utrudniają precyzyjną pracę. Profesjonalna instalacja zapewnia stałe parametry.

- Czyste powietrze: System filtracji i osuszania gwarantuje, że do narzędzi i elementów lakierowanych dociera powietrze najwyższej jakości, co jest kluczowe w wielu zastosowaniach.

- Bezpieczeństwo i porządek: Ukryte orurowanie eliminuje plączące się węże, zmniejszając ryzyko potknięć i uszkodzeń, a także poprawia estetykę miejsca pracy.

Różnica między prowizorycznym wężem a stałą instalacją co musisz wiedzieć?

Wielu z nas zaczyna przygodę z pneumatyką od kompresora i długiego, zwijającego się węża. Sam pamiętam te czasy! Niestety, choć to rozwiązanie na start, szybko okazuje się, że ma ono sporo wad. Długie węże generują znaczne spadki ciśnienia, co oznacza, że Twoje narzędzia nie pracują z pełną mocą. Są też niebezpieczne plączą się pod nogami, łatwo je uszkodzić, a ich przechowywanie bywa uciążliwe. Dodatkowo, w wężach często gromadzi się kondensat, który trafia prosto do narzędzi, skracając ich żywotność. Stała instalacja pneumatyczna to zupełnie inna liga. Zapewnia stabilne ciśnienie w każdym punkcie poboru, eliminuje problem plączących się węży, zwiększa bezpieczeństwo i estetykę warsztatu, a dzięki odpowiedniemu uzdatnianiu powietrza, chroni narzędzia i gwarantuje wysoką jakość pracy.

Przegląd zastosowań: od klucza udarowego po pistolet lakierniczy

Sprężone powietrze to prawdziwy "koń pociągowy" w warsztacie. Jego wszechstronność sprawia, że jest niezastąpione w wielu pracach. Oto tylko kilka przykładów narzędzi i zastosowań, które zyskują dzięki stałej instalacji pneumatycznej:

- Klucze udarowe i grzechotki pneumatyczne: Niezbędne do szybkiego odkręcania i zakręcania śrub.

- Szlifierki kątowe, proste i oscylacyjne: Do obróbki metalu, drewna i innych materiałów.

- Wiertarki pneumatyczne: Lekkie i mocne, idealne do pracy w trudno dostępnych miejscach.

- Pistolety lakiernicze: Do precyzyjnego nakładania farb i lakierów, wymagające czystego i suchego powietrza.

- Pistolety do przedmuchiwania: Do czyszczenia powierzchni z kurzu i opiłków.

- Pistolety do piaskowania: Do usuwania rdzy i starych powłok.

- Wulkanizatory i pompowanie kół: Do serwisowania opon.

- Nitownice pneumatyczne: Do szybkiego łączenia elementów.

Wybór materiałów: z czego zbudować instalację pneumatyczną w warsztacie?

Decyzja o wyborze materiału na orurowanie to jeden z kluczowych etapów budowy instalacji pneumatycznej. Od niej zależeć będzie trwałość, efektywność i koszt całego systemu. Z mojego doświadczenia wynika, że rynek oferuje kilka opcji, z których każda ma swoje plusy i minusy.

Aluminium: dlaczego jest dziś standardem w warsztatach?

Jeśli mówimy o profesjonalnych instalacjach warsztatowych, to aluminium jest obecnie najczęściej rekomendowanym i najpopularniejszym wyborem. Systemy takie jak Aircom, Infinity czy Transair są szeroko dostępne w Polsce i cieszą się dużą renomą. Sam często je polecam i montuję. Dlaczego aluminium?

-

Zalety:

- Niska waga: Ułatwia montaż i nie obciąża konstrukcji.

- Odporność na korozję: Aluminium nie rdzewieje, co jest kluczowe dla czystości powietrza i długowieczności instalacji.

- Gładka powierzchnia wewnętrzna: Minimalizuje opory przepływu i spadki ciśnienia, co przekłada się na efektywność.

- Łatwość i szybkość montażu: Systemy oparte na złączkach skręcanych lub zaciskanych pozwalają na błyskawiczne złożenie instalacji bez spawania czy gwintowania.

- Estetyka: Aluminiowe rury wyglądają nowocześnie i profesjonalnie.

- Modułowość: Łatwość rozbudowy i modyfikacji w przyszłości.

-

Wady:

- Wyższy koszt początkowy: W porównaniu do PP-R, aluminium jest droższe w zakupie, ale niższe koszty montażu i eksploatacji często rekompensują tę różnicę.

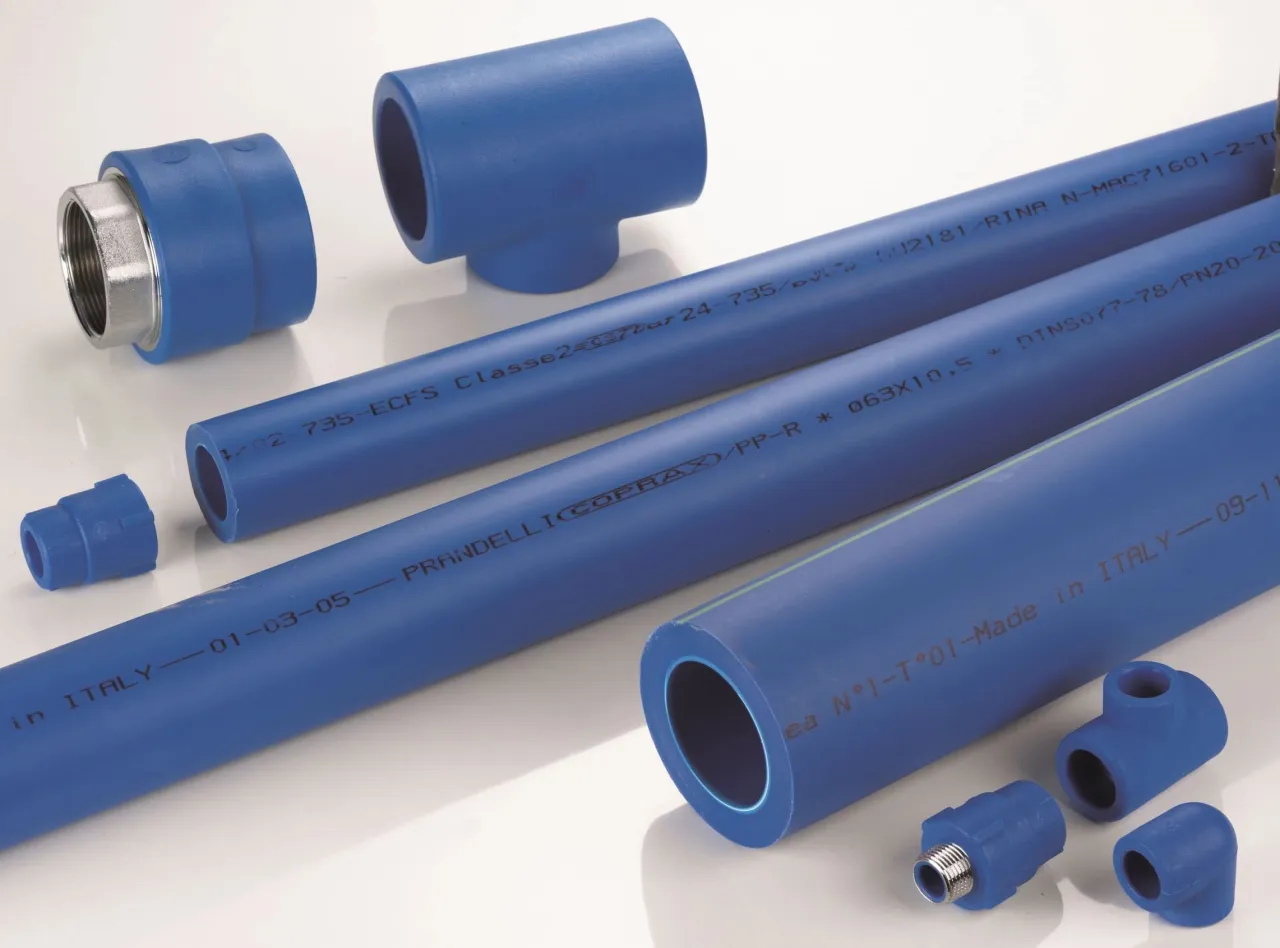

Polipropylen (PP-R): budżetowa alternatywa dla majsterkowiczów

Dla mniejszych warsztatów, garaży czy zastosowań amatorskich, polipropylen (PP-R) stanowi atrakcyjną i znacznie tańszą alternatywę. To materiał, który zyskał popularność w instalacjach wodnych, a jego właściwości sprawiają, że nadaje się również do pneumatyki, choć z pewnymi zastrzeżeniami.

-

Zalety:

- Niska cena: To główny argument przemawiający za PP-R.

- Odporność na korozję: Podobnie jak aluminium, PP-R nie koroduje.

- Lekkość: Ułatwia transport i montaż.

-

Wady i wyzwania montażowe:

- Wymaga zgrzewania: Montaż polega na zgrzewaniu rur i złączek, co wymaga specjalistycznego sprzętu i pewnej wprawy. Niewprawne zgrzewanie może prowadzić do zmniejszenia przekroju rury w miejscu połączenia, co zwiększa opory.

- Gęstsze mocowanie: Rury PP-R są bardziej elastyczne niż aluminiowe i wymagają gęstszego rozmieszczenia podpór, aby uniknąć "zwisania" i odkształceń pod wpływem temperatury i ciśnienia.

- Estetyka: Mniej profesjonalny wygląd niż aluminium.

Stal: tradycyjne rozwiązanie, które odchodzi do lamusa

Rury stalowe, zwłaszcza te ocynkowane, były kiedyś standardem w instalacjach pneumatycznych. Dziś jednak, jako Maksymilian, zdecydowanie odradzam ich stosowanie w nowych systemach warsztatowych. Dlaczego? Głównym problemem jest podatność na korozję. W sprężonym powietrzu zawsze obecna jest wilgoć, która w połączeniu ze stalą prowadzi do rdzewienia. Rdza nie tylko zanieczyszcza powietrze (co jest zabójcze dla narzędzi i lakierowania), ale także zwiększa opory przepływu i może prowadzić do uszkodzeń. Montaż rur stalowych jest również znacznie bardziej pracochłonny wymaga spawania, gwintowania i uszczelniania połączeń, co generuje wyższe koszty robocizny. Stal nierdzewna to inna historia jest odporna na korozję, ale jej wysoki koszt sprawia, że ma sens jedynie w bardzo specyficznych zastosowaniach przemysłowych, gdzie wymagana jest absolutna czystość i odporność chemiczna, np. w przemyśle spożywczym czy farmaceutycznym.

Miedź i inne tworzywa (PEX, PVC): czy warto je rozważać?

Miedź to materiał o doskonałych właściwościach jest odporna na korozję i lekka. Jednak jej wysoka cena sprawia, że jest rzadko wybierana do typowych instalacji warsztatowych, chyba że mówimy o bardzo specyficznych zastosowaniach, np. medycznych, gdzie czystość i sterylność są priorytetem. Jeśli chodzi o inne tworzywa, takie jak standardowe rury PVC (przeznaczone do wody), to stanowczo odradzam ich stosowanie do sprężonego powietrza. PVC pod ciśnieniem staje się kruche i może pękać, stwarzając poważne zagrożenie dla bezpieczeństwa. Jeśli już decydujesz się na tworzywa sztuczne, upewnij się, że są to systemy certyfikowane do sprężonego powietrza (np. niektóre rodzaje PE, ABS, PA12H), które są projektowane i testowane pod kątem wytrzymałości na ciśnienie i odporności na czynniki chemiczne obecne w powietrzu. Nie warto ryzykować zdrowia i mienia dla pozornych oszczędności.

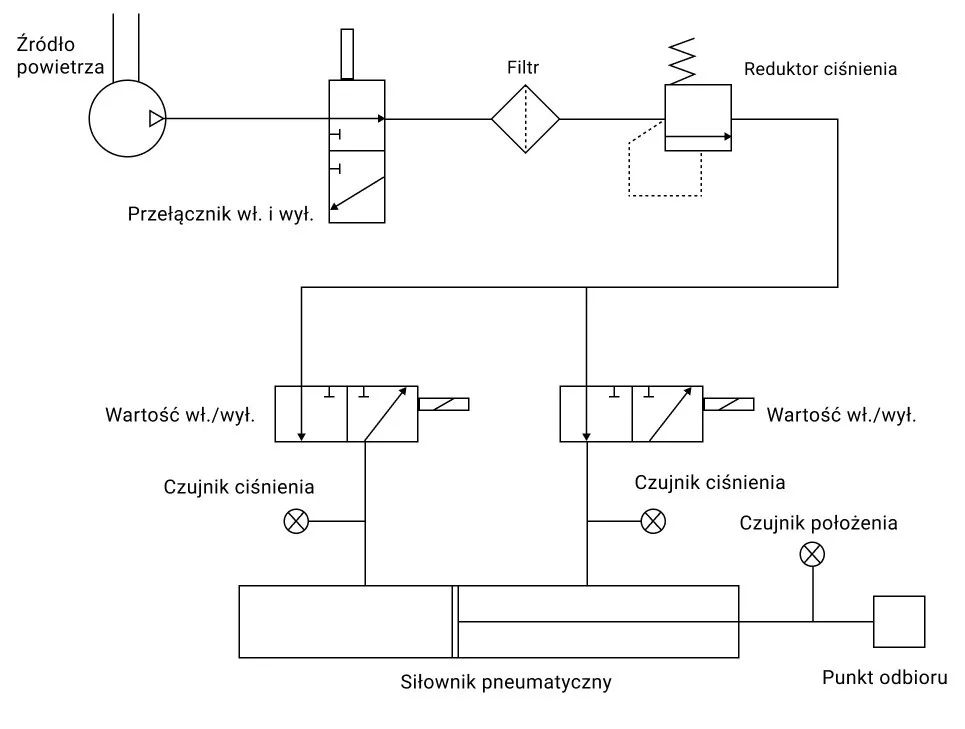

Kluczowe elementy: co musi zawierać każda instalacja pneumatyczna?

Budowa instalacji pneumatycznej to nie tylko rury. To cały ekosystem współpracujących ze sobą komponentów, które zapewniają efektywność, bezpieczeństwo i długowieczność systemu. Jako doświadczony praktyk, zawsze podkreślam, że oszczędzanie na kluczowych elementach to pozorna oszczędność.

Serce układu, czyli jak dobrać kompresor do swoich potrzeb?

Kompresor, czyli sprężarka, to bez wątpienia serce każdej instalacji pneumatycznej. Bez niego nie ma mowy o sprężonym powietrzu. Wybór odpowiedniego modelu jest kluczowy i zależy od charakteru pracy w Twoim warsztacie. Wyróżniamy głównie dwa typy:

- Sprężarki tłokowe: Idealne do prac przerywanych, gdzie narzędzia nie pracują non-stop. Są tańsze, ale głośniejsze i mniej wydajne przy ciągłym obciążeniu.

- Sprężarki śrubowe: Przeznaczone do pracy ciągłej, charakteryzują się większą wydajnością, cichszą pracą i dłuższą żywotnością, ale są znacznie droższe. To wybór dla profesjonalnych warsztatów z dużym zapotrzebowaniem na powietrze.

Kluczowe parametry doboru:

- Wydajność (l/min): To ilość powietrza, jaką kompresor jest w stanie dostarczyć w ciągu minuty. Musi być większa niż sumaryczne zapotrzebowanie najbardziej "prądożernych" narzędzi, których będziesz używać jednocześnie. Zawsze warto mieć pewien zapas.

- Ciśnienie (bar): Maksymalne ciśnienie, jakie kompresor może wytworzyć. Większość narzędzi warsztatowych pracuje na 6-8 bar, więc kompresor powinien być w stanie utrzymać to ciśnienie.

Jakość powietrza ma znaczenie: rola filtracji i osuszania

To absolutnie fundamentalny aspekt, który często jest niedoceniany, zwłaszcza przez początkujących. Woda (kondensat) i zanieczyszczenia w sprężonym powietrzu to najwięksi wrogowie narzędzi pneumatycznych i całej instalacji. Powodują korozję, zatykają mechanizmy, a w przypadku lakierowania niszczą powierzchnię. Dlatego system uzdatniania powietrza jest niezbędny:

- Separator cyklonowy: Montowany jako pierwszy, wstępnie oddziela większe krople wody i oleju z powietrza.

- Filtry: Usuwają cząstki stałe (rdzę, kurz) oraz resztki oleju. Zazwyczaj stosuje się kilka stopni filtracji od grubszej do dokładniejszej.

- Osuszacz: Jego zadaniem jest redukcja wilgoci w powietrzu do akceptowalnego poziomu. Najpopularniejsze w warsztatach są osuszacze chłodnicze (ziębnicze), które schładzają powietrze, powodując skraplanie się pary wodnej.

Pamiętaj, że inwestycja w dobry system uzdatniania powietrza to inwestycja w długowieczność Twoich narzędzi i jakość pracy.

Magazynowanie energii: po co Ci zbiornik wyrównawczy?

Zbiornik ciśnieniowy, często zintegrowany z kompresorem, pełni kilka kluczowych funkcji. Po pierwsze, magazynuje sprężone powietrze, działając jak bufor energetyczny. Dzięki temu kompresor nie musi włączać się za każdym razem, gdy potrzebujesz trochę powietrza, co wydłuża jego żywotność i zmniejsza zużycie energii. Po drugie, stabilizuje ciśnienie w całej instalacji, minimalizując wahania, które mogłyby negatywnie wpływać na pracę narzędzi. Wreszcie, zbiornik stanowi dodatkowe miejsce, gdzie kondensat może się osadzić, zanim trafi do dalszych elementów systemu.

Orurowanie i armatura, czyli jak to wszystko połączyć?

Orurowanie to sieć, która rozprowadza sprężone powietrze po całym warsztacie. Oprócz samych rur, niezbędne są również elementy armatury:

- Złączki: Łączą poszczególne odcinki rur, umożliwiając tworzenie rozgałęzień i zmian kierunku. W systemach aluminiowych są to zazwyczaj złączki skręcane lub zaciskane, w PP-R zgrzewane.

- Zawory kulowe: Umożliwiają odcięcie dopływu powietrza do poszczególnych sekcji instalacji lub punktów poboru, co jest kluczowe podczas konserwacji lub w przypadku awarii.

- Szybkozłączki: Montowane przy punktach poboru, pozwalają na szybkie i wygodne podłączanie oraz odłączanie narzędzi pneumatycznych.

- Regulatory ciśnienia i naolejacze: Często montowane przy punktach poboru, pozwalają dostosować ciśnienie do wymagań konkretnego narzędzia i w razie potrzeby wprowadzić do powietrza mgłę olejową, smarującą narzędzia.

Projektowanie instalacji: od pomysłu do gotowego systemu

Zanim zaczniesz montaż, poświęć czas na przemyślane zaprojektowanie instalacji. To etap, który często jest bagatelizowany, a przecież dobry projekt to podstawa sukcesu i oszczędność nerwów oraz pieniędzy w przyszłości. Jako Maksymilian, zawsze zaczynam od dokładnego rozrysowania planu.

Jak obliczyć zapotrzebowanie na powietrze i dobrać średnicę rur?

To jeden z najważniejszych punktów projektowania. Prawidłowy dobór średnicy rur jest kluczowy dla uniknięcia spadków ciśnienia, które mogą drastycznie obniżyć efektywność Twoich narzędzi. Aby to zrobić, musisz wziąć pod uwagę kilka czynników:

- Zapotrzebowanie na powietrze: Zsumuj zapotrzebowanie na powietrze (w l/min) wszystkich narzędzi, których będziesz używać jednocześnie. Zawsze dodaj pewien margines bezpieczeństwa.

- Długość instalacji: Im dłuższa instalacja, tym większe opory przepływu i tym większa średnica rur będzie potrzebna.

- Liczba punktów poboru: Więcej punktów poboru oznacza większe obciążenie dla systemu, co również wpływa na dobór średnicy.

Istnieją tabele i kalkulatory online, które pomagają w doborze średnicy rur w zależności od przepływu i długości. Nie ignoruj tego kroku zbyt mała średnica to gwarancja frustracji.

Układ liniowy czy pierścieniowy: który schemat sprawdzi się w Twoim garażu?

W zależności od wielkości i układu warsztatu, możesz wybrać jeden z dwóch podstawowych schematów:

- Układ liniowy: Jest prostszy w wykonaniu i tańszy, idealny dla mniejszych warsztatów lub pojedynczych linii produkcyjnych. Powietrze płynie od kompresora do kolejnych punktów poboru. Wadą jest to, że ciśnienie może spadać wraz z oddalaniem się od kompresora, a awaria w jednym miejscu może odciąć dopływ do całej linii.

- Układ pierścieniowy (zamknięta pętla): To rozwiązanie, które zdecydowanie polecam dla większych warsztatów. Powietrze krąży w pętli, co zapewnia znacznie stabilniejsze ciśnienie w każdym punkcie poboru. W przypadku awarii jednej sekcji, powietrze może dopływać z drugiej strony, co zwiększa niezawodność systemu. Jest droższy i bardziej skomplikowany w montażu, ale korzyści są nieocenione.

Klucz do sukcesu: prawidłowe rozmieszczenie punktów poboru powietrza

Strategiczne rozmieszczenie punktów poboru powietrza to podstawa ergonomii pracy. Zastanów się, gdzie najczęściej używasz narzędzi pneumatycznych i zaplanuj punkty w tych miejscach. Pamiętaj, aby każdy punkt poboru był wyposażony w:

- Zawór kulowy: Do szybkiego odcięcia dopływu powietrza.

- Filtr-reduktor lub stację przygotowania powietrza: Pozwala na regulację ciśnienia i dodatkowe oczyszczenie powietrza bezpośrednio przed narzędziem.

- Szybkozłączkę: Dla wygody podłączania narzędzi.

Dzięki temu unikniesz długich, plączących się węży i będziesz mieć zawsze pod ręką odpowiednie ciśnienie i jakość powietrza.

Jak zaplanować spadki i system odprowadzania kondensatu?

To kolejny, często pomijany, ale niezwykle ważny element projektu. W sprężonym powietrzu zawsze będzie obecna wilgoć, która skrapla się w postaci kondensatu. Aby zapobiec jego gromadzeniu się w rurach i przedostawaniu się do narzędzi, instalację główną należy montować ze spadkiem. Z mojego doświadczenia wynika, że spadek około 1-2% (czyli 1-2 cm na metr długości rury) w kierunku przepływu powietrza jest wystarczający. W najniższych punktach instalacji oraz przed każdym odejściem do narzędzia należy zamontować spusty kondensatu (ręczne lub automatyczne), które umożliwią regularne usuwanie nagromadzonej wody. To prosta zasada, która znacząco wydłuży żywotność Twojej instalacji i narzędzi.

Uniknij kosztownych pomyłek: 7 błędów w montażu instalacji pneumatycznej

Nawet najlepiej zaprojektowana instalacja może stać się źródłem problemów, jeśli popełnimy błędy podczas montażu. Jako Maksymilian, widziałem ich już wiele, dlatego chcę Cię ostrzec przed najczęstszymi pułapkami.

Błąd #1: Zbyt mała średnica rur i potężne spadki ciśnienia

To chyba najczęstszy i najbardziej frustrujący błąd. Zastosowanie rur o zbyt małej średnicy do danego zapotrzebowania na powietrze i długości instalacji prowadzi do znacznych spadków ciśnienia. W efekcie narzędzia pneumatyczne nie otrzymują wystarczającej ilości powietrza, pracują z mniejszą mocą, a ich wydajność drastycznie spada. To tak, jakbyś próbował pić gęsty koktajl przez bardzo cienką słomkę da się, ale jest to męczące i mało efektywne. Zawsze lepiej zastosować rury o nieco większej średnicy niż minimalna.

Błąd #2: Ignorowanie spadków i zalegający kondensat

Brak odpowiednich spadków w instalacji lub ich niewłaściwe wykonanie sprawia, że kondensat zamiast spływać do spustów, gromadzi się w rurach. Zalegająca woda może prowadzić do korozji wewnętrznej rur, a także być porywana przez strumień powietrza i trafiać do narzędzi, powodując ich uszkodzenia i rdzewienie. To prosty błąd, który ma poważne konsekwencje.

Błąd #3: Nieprawidłowe odejścia do narzędzi (tzw. "łabędzia szyja": jak ją zrobić dobrze?)

Kondensat w rurach zawsze będzie dążył do spływania w dół. Jeśli odejście do narzędzia wykonasz z dolnej części rury głównej, kondensat będzie spływał prosto do Twojego węża i narzędzia. Aby temu zapobiec, odejścia do punktów poboru należy wykonywać z górnej części rury głównej, tworząc tzw. "łabędzią szyję" lub pętlę w górę. Dzięki temu woda pozostanie w głównej magistrali i spłynie do spustu kondensatu.

Błąd #4: Nieszczelności, czyli cichy złodziej energii i pieniędzy

Nieszczelności w instalacji to prawdziwy wróg. Nawet niewielkie przecieki, często niesłyszalne dla ucha, prowadzą do znacznych strat sprężonego powietrza. Kompresor musi pracować dłużej i częściej, aby utrzymać wymagane ciśnienie, co przekłada się na zwiększone zużycie energii elektrycznej i wyższe rachunki. Regularne testy szczelności i natychmiastowe usuwanie nieszczelności to podstawa ekonomicznej eksploatacji.

Błąd #5: Pominięcie kluczowych elementów uzdatniania powietrza

Oszczędzanie na filtrach, osuszaczu czy separatorze cyklonowym to najgorsza z możliwych oszczędności. Brudne i wilgotne powietrze to gwarancja szybkiego zużycia i uszkodzenia drogich narzędzi pneumatycznych, a także problemów z jakością pracy, np. przy lakierowaniu. System uzdatniania powietrza to inwestycja, która chroni Twoje narzędzia i zapewnia jakość.

Błąd #6: Stosowanie materiałów niecertyfikowanych do sprężonego powietrza

Używanie rur przeznaczonych do innych zastosowań (np. standardowego PVC do wody) pod ciśnieniem sprężonego powietrza to prosta droga do katastrofy. Takie rury nie są przystosowane do pracy pod wysokim ciśnieniem, stają się kruche i mogą pękać, stwarzając poważne zagrożenie dla zdrowia i życia. Zawsze używaj tylko materiałów i systemów certyfikowanych do instalacji pneumatycznych.

Błąd #7: Brak regularnej konserwacji i opróżniania spustów

Nawet najlepiej wykonana instalacja wymaga uwagi. Brak regularnej konserwacji, takiej jak wymiana wkładów filtracyjnych, sprawdzanie osuszacza czy zaniedbywanie opróżniania spustów kondensatu, prowadzi do gromadzenia się wody i zanieczyszczeń w systemie. To skraca żywotność wszystkich elementów i obniża efektywność pracy. Regularność to klucz do długiej i bezawaryjnej pracy.

Długa żywotność instalacji: pierwsze uruchomienie i regularna konserwacja

Zbudowanie instalacji to dopiero początek. Aby służyła Ci przez lata, niezbędne jest prawidłowe pierwsze uruchomienie oraz systematyczna konserwacja. Jako Maksymilian, zawsze poświęcam temu odpowiednią uwagę.

Pierwsze uruchomienie i test szczelności: jak go przeprowadzić?

Po zakończeniu montażu, zanim zaczniesz intensywnie korzystać z instalacji, przeprowadź pierwsze uruchomienie i test szczelności. To proces, który warto wykonać krok po kroku:

- Sprawdź wszystkie połączenia: Upewnij się, że wszystkie złączki są prawidłowo dokręcone lub zgrzane.

- Zamknij wszystkie zawory kulowe: Oprócz zaworu głównego przy kompresorze.

- Stopniowo napełniaj instalację: Powoli otwórz zawór główny kompresora, pozwalając na stopniowe napełnianie systemu powietrzem. Obserwuj manometry.

- Nasłuchuj i sprawdzaj: Po osiągnięciu ciśnienia roboczego, dokładnie nasłuchuj, czy nie słychać syczenia powietrza.

- Użyj wody z mydłem: Przygotuj roztwór wody z mydłem i obficie spryskaj wszystkie połączenia. W miejscach nieszczelności pojawią się bąbelki.

- Usuń nieszczelności: Dokręć lub popraw wszystkie nieszczelne połączenia i powtórz test. Nie ignoruj nawet najmniejszych przecieków.

- Opróżnij kondensat: Po teście, opróżnij wszystkie spusty kondensatu.

Harmonogram konserwacji: co i jak często sprawdzać?

Regularna konserwacja to gwarancja długiej i bezawaryjnej pracy. Oto ogólny harmonogram, który polecam:

- Codziennie/Przed każdym użyciem: Opróżnianie spustów kondensatu z kompresora i zbiornika.

- Co tydzień: Opróżnianie spustów kondensatu z całej instalacji (jeśli są ręczne). Sprawdzenie poziomu oleju w naolejaczach.

- Co miesiąc: Wizualna inspekcja całej instalacji pod kątem uszkodzeń, korozji, luźnych mocowań. Sprawdzenie działania filtrów i separatorów.

- Co 3-6 miesięcy: Wymiana wkładów filtracyjnych (lub częściej, w zależności od zanieczyszczenia powietrza). Sprawdzenie działania osuszacza. Przegląd kompresora zgodnie z zaleceniami producenta.

- Co rok: Dokładny test szczelności całej instalacji.

Przeczytaj również: Barwa światła w warsztacie: Jak wybrać dla precyzji i komfortu?

Jak rozbudować istniejącą instalację w przyszłości?

Planując instalację, zawsze warto myśleć perspektywicznie. Wybierając systemy modułowe, takie jak aluminiowe, rozbudowa w przyszłości jest niezwykle prosta. Wystarczy dodać nowe odcinki rur i złączki, aby rozszerzyć sieć o kolejne punkty poboru lub sekcje. Unikaj "ślepych uliczek" w projekcie, które utrudniałyby późniejsze dołączenie nowych gałęzi. Dobrze jest zostawić zaślepione odejścia w strategicznych miejscach, które w przyszłości będzie można łatwo wykorzystać.