Wielu z nas, majsterkowiczów i profesjonalistów, z pewnością spotkało się z sytuacją, gdy silnik jednofazowy, zamiast płynnie ruszyć, wydaje jedynie głośne buczenie. To klasyczny objaw problemu z kondensatorem, który jest sercem każdego silnika jednofazowego. W tym artykule pokażę Ci, jak krok po kroku zdiagnozować ten problem i prawidłowo podłączyć kondensator, by Twój silnik znów pracował bez zarzutu.

Prawidłowe podłączenie kondensatora do silnika jednofazowego to klucz do jego rozruchu i stabilnej pracy

- Kondensator jest niezbędny do wytworzenia wirującego pola magnetycznego, umożliwiającego rozruch silnika jednofazowego.

- Wyróżniamy kondensatory rozruchowe (do krótkotrwałej pracy, duża pojemność) i pracy (do ciągłej pracy, mniejsza pojemność), dobór zależy od wymagań silnika.

- Kluczowe parametry kondensatora to pojemność (µF) oraz napięcie (V), które należy dobierać na podstawie tabliczki znamionowej silnika lub obliczeń (ok. 70 µF na 1 kW mocy).

- Przed podłączeniem konieczna jest identyfikacja uzwojeń silnika (główne i pomocnicze) za pomocą multimetru.

- Zmiana kierunku obrotów silnika jednofazowego jest możliwa poprzez odpowiednie przełączenie zasilania na uzwojeniu pomocniczym.

- Bezpieczeństwo jest priorytetem: zawsze rozładowuj kondensator i pracuj przy odłączonym zasilaniu.

Gdy silnik buczy, ale nie startuje: Rozwiązanie problemu z kondensatorem

Silniki jednofazowe, w przeciwieństwie do trójfazowych, nie są w stanie samodzielnie wytworzyć wirującego pola magnetycznego, które jest niezbędne do ich rozruchu. Tutaj z pomocą przychodzi kondensator. Jego zadaniem jest przesunięcie fazy prądu w jednym z uzwojeń, co tworzy sztuczną drugą fazę i umożliwia silnikowi start. Bez niego silnik jedynie buczy, ponieważ pole magnetyczne oscyluje, ale nie wiruje.

Jeśli Twój silnik wykazuje któryś z poniższych objawów, najprawdopodobniej problem leży w uszkodzonym lub niewłaściwie dobranym kondensatorze:

- Silnik głośno buczy, ale wał się nie obraca.

- Silnik startuje z trudem, tylko po ręcznym wprawieniu wału w ruch.

- Silnik pracuje ze znacznie mniejszą mocą niż zwykle.

- Silnik przegrzewa się.

- Wizualne uszkodzenia kondensatora: spuchnięta obudowa, wyciek elektrolitu, pęknięcia.

Jaki kondensator wybrać do silnika jednofazowego? Pracy czy rozruchowy

Wybór odpowiedniego kondensatora to kluczowa kwestia, która zależy od specyfiki pracy silnika. Na rynku dostępne są dwa główne typy: kondensatory rozruchowe i kondensatory pracy. Zrozumienie różnic między nimi pomoże Ci podjąć właściwą decyzję.

Kondensator rozruchowy: Kiedy potrzebujesz maksymalnej siły na starcie?

Kondensatory rozruchowe charakteryzują się dużą pojemnością, zazwyczaj od 60 do nawet 300 µF. Ich zadaniem jest dostarczenie potężnego impulsu energii w momencie startu silnika, aby zapewnić wysoki moment rozruchowy. Są one przeznaczone do pracy krótkotrwałej tylko przez kilka sekund, do momentu, gdy silnik osiągnie około 75% swojej prędkości znamionowej. Po tym czasie są automatycznie odłączane z obwodu za pomocą wyłącznika odśrodkowego. Stosuje się je w silnikach, które muszą pokonać duży opór początkowy, np. w kompresorach, sprężarkach czy niektórych typach pomp.

Kondensator pracy: Jak zapewnić stabilne i ciągłe działanie?

Kondensatory pracy mają mniejszą pojemność, zwykle w zakresie od 1,5 do 60 µF, i są przystosowane do pracy ciągłej. Pozostają w obwodzie silnika przez cały czas jego działania, stabilizując jego pracę i poprawiając współczynnik mocy. Ich głównym zadaniem jest utrzymanie przesunięcia fazowego, co zapewnia płynne i efektywne działanie silnika po rozruchu. Znajdziesz je w większości urządzeń domowych, takich jak wentylatory, pralki czy pompy wodne.

Czy można je stosować zamiennie? Poznaj ryzyko i konsekwencje

Absolutnie nie! Stosowanie kondensatorów pracy i rozruchowych zamiennie to poważny błąd, który może prowadzić do uszkodzenia silnika. Jeśli użyjesz kondensatora rozruchowego jako kondensatora pracy, jego duża pojemność i brak wyłącznika odśrodkowego spowodują ciągłe przeciążenie uzwojenia pomocniczego, co doprowadzi do jego przegrzewania i w konsekwencji spalenia. Z kolei użycie kondensatora pracy jako rozruchowego skutkować będzie zbyt niskim momentem rozruchowym, co uniemożliwi silnikowi start pod obciążeniem lub nawet całkowicie go zablokuje. Zawsze upewnij się, że używasz kondensatora przeznaczonego do konkretnego typu pracy.

Dobór kondensatora: Kluczowe parametry, które musisz znać

Prawidłowy dobór kondensatora to podstawa długiej i bezawaryjnej pracy silnika. Zbyt mała lub zbyt duża pojemność może prowadzić do poważnych problemów, od niskiej wydajności po trwałe uszkodzenie. Skupmy się na najważniejszych parametrach.

Odczyt z tabliczki znamionowej najbezpieczniejsza metoda

Moim zdaniem, najbezpieczniejszą i najbardziej precyzyjną metodą doboru kondensatora jest odczytanie jego wartości z tabliczki znamionowej silnika. Producenci zawsze podają tam zalecaną pojemność (w mikrofaradach, µF) oraz napięcie (w woltach, V). Jeśli oryginalny kondensator jest jeszcze dostępny, ale uszkodzony, spróbuj odczytać te same parametry bezpośrednio z jego obudowy. To gwarantuje, że nowy kondensator będzie idealnie dopasowany do specyfikacji silnika.

Prosty wzór na obliczenie pojemności (µF) na podstawie mocy silnika (kW)

Gdy tabliczka znamionowa jest nieczytelna lub brak oryginalnego kondensatora, możesz posłużyć się ogólną zasadą. Dla kondensatorów pracy przyjmuje się, że potrzeba około 70 µF pojemności na każdy 1 kW mocy silnika. Jest to dobra wartość wyjściowa. Dla silników jednofazowych zasilanych napięciem 230V, często stosuje się również wzór empiryczny:

C (µF) = 50 * P (kW)

Gdzie "P" to moc silnika w kilowatach, a "50" to stała empiryczna. Pamiętaj, że jest to przybliżenie i zawsze warto dążyć do jak najdokładniejszego dopasowania.

Napięcie kondensatora (V) dlaczego zawsze musi być wyższe niż sieciowe?

Napięcie znamionowe kondensatora to niezwykle ważny parametr, który zawsze musi być wyższe niż napięcie sieciowe, do której podłączony jest silnik. Jeśli silnik pracuje w sieci 230V, kondensator powinien mieć napięcie znamionowe co najmniej 400V, a najlepiej 450V. Dlaczego? Podczas pracy silnika, na kondensatorze mogą pojawiać się chwilowe przepięcia, które znacznie przekraczają napięcie sieciowe. Kondensator o zbyt niskim napięciu znamionowym szybko ulegnie uszkodzeniu, a w skrajnych przypadkach może nawet eksplodować, stwarzając zagrożenie.

Podłączanie kondensatora do silnika: Praktyczny przewodnik krok po kroku

Przejdźmy teraz do sedna, czyli do praktycznego podłączenia kondensatora. Pamiętaj, że praca z elektrycznością wymaga szczególnej ostrożności. Postępuj zgodnie z moimi instrukcjami, a unikniesz niebezpiecznych sytuacji.

Zasada numer jeden: Bezpieczeństwo przy pracy z prądem i kondensatorami

Zanim w ogóle pomyślisz o dotknięciu przewodów, zapoznaj się z najważniejszymi zasadami bezpieczeństwa:

- Zawsze rozładowuj kondensator przed dotknięciem jego końcówek. Kondensatory mogą przechowywać niebezpieczny ładunek elektryczny nawet długo po odłączeniu zasilania. Użyj do tego celu opornika (np. 10 kΩ, 5W) lub, w ostateczności i z dużą ostrożnością, izolowanego wkrętaka, zwierając nim zaciski kondensatora. Pamiętaj, że może pojawić się iskra!

- Wszelkie prace wykonuj przy całkowicie odłączonym zasilaniu. Upewnij się, że wtyczka jest wyjęta z gniazdka lub bezpiecznik jest wyłączony.

- Zapewnij staranną izolację wszystkich połączeń. Używaj koszulek termokurczliwych lub taśmy izolacyjnej. Dobierz przewody o odpowiednim przekroju, dostosowanym do obciążenia prądowego silnika, aby uniknąć przegrzewania.

Identyfikacja uzwojeń silnika za pomocą multimetru: Krok, którego nie można pominąć

Zanim podłączysz kondensator, musisz zidentyfikować uzwojenia silnika. Typowy silnik jednofazowy ma cztery wyprowadzenia: dwa dla uzwojenia głównego (roboczego) i dwa dla uzwojenia pomocniczego (rozruchowego). Użyj multimetru ustawionego na pomiar rezystancji (omomierz):

- Zmierz rezystancję między wszystkimi parami wyprowadzeń.

- Uzwojenie główne (robocze) będzie miało niższą rezystancję (np. 10-30 Ω).

- Uzwojenie pomocnicze (rozruchowe) będzie miało wyższą rezystancję (np. 20-60 Ω).

- Najwyższa rezystancja będzie między jednym końcem uzwojenia głównego a jednym końcem uzwojenia pomocniczego (suma rezystancji obu uzwojeń).

To kluczowy krok pomyłka w identyfikacji może uniemożliwić rozruch lub uszkodzić silnik.

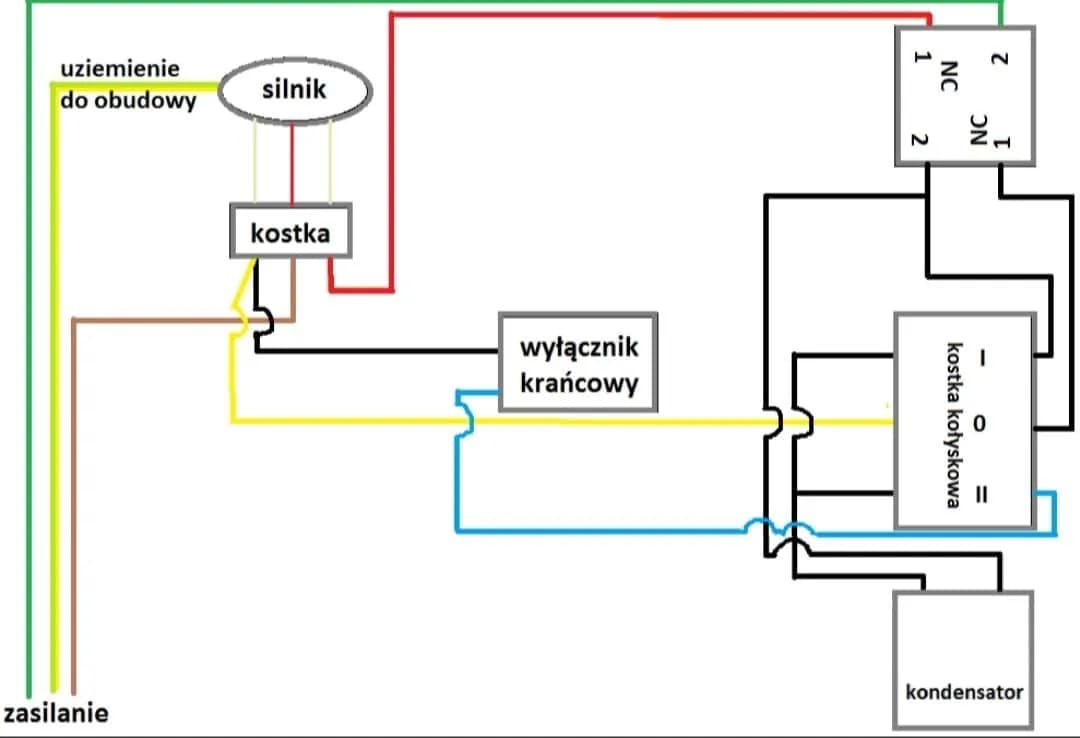

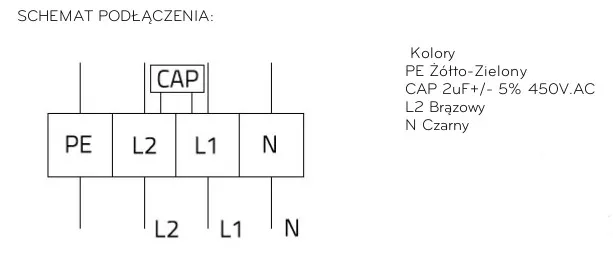

Uniwersalny schemat podłączenia kondensatora pracy zobacz, jakie to proste

Dla silnika z kondensatorem pracy schemat jest stosunkowo prosty. Zakładając, że zidentyfikowałeś już uzwojenia (np. U1-U2 jako główne i Z1-Z2 jako pomocnicze):

- Kondensator wpina się szeregowo z uzwojeniem pomocniczym. Oznacza to, że jeden koniec kondensatora łączysz z Z1, a drugi koniec kondensatora z Z2.

-

Zasilanie (faza L i neutralny N) podłączasz w następujący sposób:

- Faza (L) do jednego końca uzwojenia głównego (np. U1).

- Neutralny (N) do drugiego końca uzwojenia głównego (U2) oraz do jednego końca uzwojenia pomocniczego (np. Z1, do którego podłączony jest już kondensator).

W praktyce oznacza to, że uzwojenie główne i uzwojenie pomocnicze (z kondensatorem) są połączone równolegle do zasilania, ale kondensator jest wpięty szeregowo w obwód uzwojenia pomocniczego.

Schemat podłączenia dla silnika z kondensatorem rozruchowym i wyłącznikiem odśrodkowym

Jeśli masz do czynienia z silnikiem wymagającym kondensatora rozruchowego, schemat jest nieco bardziej złożony ze względu na obecność wyłącznika odśrodkowego:

- Kondensator rozruchowy jest połączony szeregowo z uzwojeniem pomocniczym. Podobnie jak w przypadku kondensatora pracy, wpina się go w obwód uzwojenia pomocniczego.

- Dodatkowo, w ten sam obwód (szeregowo z kondensatorem i uzwojeniem pomocniczym) wpięty jest wyłącznik odśrodkowy. Wyłącznik ten, umieszczony zazwyczaj wewnątrz silnika, jest odpowiedzialny za odłączenie kondensatora rozruchowego po osiągnięciu przez silnik odpowiedniej prędkości obrotowej.

- Zasilanie podłączamy tak samo jak w przypadku kondensatora pracy równolegle do uzwojenia głównego i uzwojenia pomocniczego z kondensatorem i wyłącznikiem.

Upewnij się, że wyłącznik odśrodkowy działa prawidłowo. Jeśli jest uszkodzony, kondensator rozruchowy nie zostanie odłączony, co doprowadzi do jego przegrzania i uszkodzenia.

Zmiana kierunku obrotów silnika jednofazowego: Prosta modyfikacja

Jedną z zalet silników jednofazowych z kondensatorem jest stosunkowo łatwa możliwość zmiany kierunku obrotów. To przydatna funkcja w wielu zastosowaniach, np. w betoniarkach czy wentylatorach.

Zrozumienie zasady: Jak kondensator wpływa na kierunek wirowania pola magnetycznego?

Jak już wspomniałem, kondensator w uzwojeniu pomocniczym powoduje przesunięcie fazy prądu, co jest niezbędne do wytworzenia wirującego pola magnetycznego. Kierunek tego wirującego pola, a co za tym idzie, kierunek obrotów silnika, zależy od tego, w którą stronę następuje to przesunięcie. Zmieniając sposób podłączenia uzwojenia pomocniczego względem uzwojenia głównego i zasilania, efektywnie odwracamy kierunek tego przesunięcia fazowego.

Praktyczny schemat: Które przewody zamienić miejscami, aby odwrócić obroty?

Zmiana kierunku obrotów silnika jednofazowego jest prostsza niż myślisz i polega na zamianie miejscami wyprowadzeń uzwojenia pomocniczego względem zasilania. Jeśli masz wyprowadzenia uzwojenia głównego (U1, U2) i pomocniczego (Z1, Z2), a kondensator jest wpięty szeregowo z Z1-Z2:

- Standardowo zasilanie N jest podłączone do U2 i Z1.

- Aby zmienić kierunek obrotów, odłącz Z1 i Z2 od ich obecnych połączeń.

- Następnie podłącz Z2 tam, gdzie wcześniej było Z1 (do N), a Z1 tam, gdzie wcześniej było Z2 (do wspólnego punktu z uzwojeniem głównym).

Innymi słowy, zamieniasz końcówki uzwojenia pomocniczego, do których podłączone jest zasilanie. To prosta modyfikacja, która odwraca kierunek wirującego pola magnetycznego, a tym samym kierunek obrotów wału silnika.

Unikaj błędów: Najczęstsze pomyłki przy podłączaniu kondensatora

Podłączanie kondensatora do silnika, choć wydaje się proste, niesie ze sobą ryzyko popełnienia kilku typowych błędów. Ich unikanie jest kluczowe dla bezpieczeństwa i prawidłowej pracy urządzenia, a także dla jego żywotności. Jako Maksymilian Sokołowski, chcę Cię przestrzec przed najczęstszymi wpadkami.

Błąd #1: Zbyt duża lub zbyt mała pojemność kondensatora

To jeden z najczęstszych i najbardziej szkodliwych błędów. Zbyt mała pojemność kondensatora skutkuje niskim momentem rozruchowym, co objawia się buczeniem silnika i trudnościami w starcie, zwłaszcza pod obciążeniem. Silnik będzie się przegrzewał, a jego uzwojenia mogą ulec uszkodzeniu. Z kolei zbyt duża pojemność jest równie niebezpieczna. Może prowadzić do nadmiernego prądu w uzwojeniu pomocniczym, co spowoduje jego przegrzewanie, a w konsekwencji spalenie. W skrajnych przypadkach może nawet uszkodzić uzwojenie główne. Zawsze dąż do wartości jak najbardziej zbliżonej do tej zalecanej przez producenta lub obliczonej z odpowiednim wzorem.

Błąd #2: Pomyłka w identyfikacji uzwojeń silnika

Jak już podkreślałem, prawidłowa identyfikacja uzwojenia głównego (roboczego) i pomocniczego (rozruchowego) jest fundamentalna. Jeśli pomylisz te uzwojenia i podłączysz kondensator do uzwojenia głównego, a zasilanie do pomocniczego, silnik albo w ogóle nie wystartuje, albo będzie pracował bardzo niestabilnie, z niską mocą i szybko się przegrzeje. Pamiętaj, że uzwojenie główne ma niższą rezystancję, a pomocnicze wyższą. Zawsze sprawdź to multimetrem!

Przeczytaj również: Zatarty silnik: Dźwięki, objawy, koszty. Co robić natychmiast?

Błąd #3: Niedostateczna izolacja połączeń i ryzyko zwarcia

Praca z prądem zawsze wymaga staranności. Niedokładna izolacja połączeń to proszenie się o kłopoty. Odsłonięte przewody mogą prowadzić do zwarć, porażenia prądem, a nawet pożaru. Upewnij się, że wszystkie połączenia są solidnie wykonane i starannie zaizolowane za pomocą koszulek termokurczliwych, złączek izolowanych lub wysokiej jakości taśmy izolacyjnej. Pamiętaj również o odpowiednim doborze przekroju przewodów do mocy silnika, aby uniknąć ich przegrzewania.