Ten artykuł szczegółowo wyjaśnia, czym jest wiązka elektryczna i dlaczego odgrywa kluczową rolę w nowoczesnych urządzeniach. Przewodnik krok po kroku po procesie jej montażu, od projektu po testy, pozwoli zrozumieć złożoność i precyzję tej technologii, a także przybliży charakterystykę zawodu montera.

Montaż wiązek elektrycznych to precyzyjny proces od projektu po testy, kluczowy dla niezawodności urządzeń.

- Wiązka elektryczna to zorganizowany zbiór przewodów i złączy, niezbędny do przesyłania sygnałów i zasilania w nowoczesnych urządzeniach.

- Proces montażu obejmuje etapy od projektowania, przez cięcie, zaciskanie, formowanie na tablicy, aż po zabezpieczanie i 100% testy elektryczne.

- Monterzy wykorzystują zarówno precyzyjne narzędzia ręczne, jak i zaawansowane maszyny automatyczne do produkcji wiązek.

- Branża motoryzacyjna jest największym odbiorcą wiązek, ale są one kluczowe także w AGD, elektronice i automatyce przemysłowej.

- Jakość wiązek regulują rygorystyczne normy, takie jak IPC/WHMA-A-620 oraz specyficzne dla motoryzacji IATF 16949.

- Praca montera wymaga zdolności manualnych, precyzji i umiejętności czytania schematów, oferując duże zapotrzebowanie na rynku pracy.

Wiązka elektryczna serce nowoczesnych urządzeń

Definicja dla początkujących: Co to jest wiązka elektryczna?

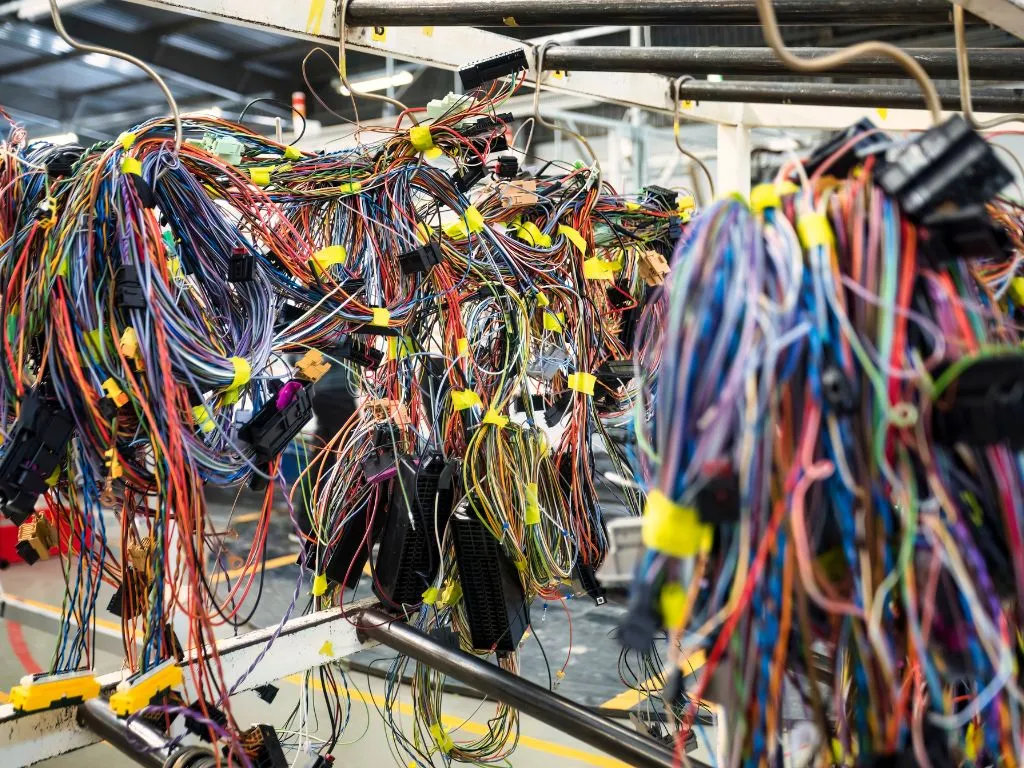

Wiązka elektryczna to nic innego jak zorganizowany zbiór przewodów, kabli i złączy, które są ze sobą połączone w ściśle określony sposób. Jej podstawowym przeznaczeniem jest przesyłanie sygnałów elektrycznych oraz zasilania pomiędzy różnymi komponentami w urządzeniu. Można ją sobie wyobrazić jako system naczyń krwionośnych, który dostarcza energię i informacje do każdego zakątka maszyny czy pojazdu.

Rola i znaczenie: Gdzie tkwi sekret jej niezbędności?

Kluczowa rola wiązek w nowoczesnych urządzeniach tkwi w ich zdolności do uproszczenia montażu, oszczędności miejsca i zapewnienia niezawodności połączeń. Zamiast prowadzić dziesiątki pojedynczych przewodów, montujemy jeden, kompleksowy element, co znacząco przyspiesza proces produkcji. Wiązki chronią również przewody przed uszkodzeniami mechanicznymi, wibracjami czy wpływem środowiska, co jest niezwykle ważne, zwłaszcza w złożonych systemach, takich jak samochody, maszyny przemysłowe czy sprzęt medyczny. Dzięki nim, systemy te mogą działać sprawnie i bezawaryjnie przez długi czas.

Od projektu do gotowego produktu: etapy montażu wiązek elektrycznych

Proces montażu wiązek elektrycznych to precyzyjny ciąg operacji, który wymaga skrupulatności na każdym etapie. Jako ekspert w tej dziedzinie, zawsze podkreślam, że każdy, nawet najmniejszy błąd, może mieć poważne konsekwencje dla funkcjonalności i bezpieczeństwa końcowego produktu.

Krok 1: Od pomysłu do projektu narodziny na desce kreślarskiej inżyniera

Wszystko zaczyna się od projektu. Inżynierowie elektrycy i konstruktorzy tworzą szczegółowe schematy elektryczne oraz rysunki montażowe. To właśnie na tym etapie określane są wszystkie parametry wiązki: długości przewodów, ich przekroje, kolory, typy złączy, a także punkty rozgałęzień. Do tego celu wykorzystuje się zaawansowane oprogramowanie CAD (Computer-Aided Design), które pozwala na precyzyjne zaplanowanie każdego detalu. Dobrze przygotowany projekt to podstawa, bez której dalsze etapy nie mogłyby zostać zrealizowane.

Krok 2: Precyzyjne cięcie i przygotowanie przewodów fundament jakości

Kiedy projekt jest gotowy, przechodzimy do przygotowania komponentów. Na podstawie listy materiałowej (BOM Bill of Materials) kompletowane są wszystkie niezbędne elementy. Następnie, przewody są automatycznie cięte na precyzyjnie określoną długość. To kluczowy moment, ponieważ nawet minimalne odchylenia mogą wpłynąć na późniejszy montaż. Po cięciu następuje odizolowywanie końcówek, czyli usuwanie zewnętrznej warstwy izolacji, aby umożliwić późniejsze połączenie z konektorami. Precyzja na tym etapie jest absolutnie fundamentalna dla jakości całej wiązki.

Krok 3: Zakuwanie konektorów (terminali) kluczowy moment dla niezawodności połączenia

Odizolowane końcówki przewodów są następnie zaciskane (konektorowane) za pomocą metalowych terminali, zwanych też stykami. Proces ten odbywa się przy użyciu specjalistycznych pras automatycznych lub precyzyjnych narzędzi ręcznych zaciskarek. To jeden z najważniejszych etapów dla niezawodności połączenia. Prawidłowo zaciśnięty terminal gwarantuje niską rezystancję styku i wysoką wytrzymałość mechaniczną, co jest niezbędne do długotrwałej i bezawaryjnej pracy wiązki.

Krok 4: Magia tablicy montażowej, czyli jak z chaosu przewodów rodzi się porządek

Po przygotowaniu pojedynczych przewodów z konektorami, następuje etap formowania wiązki na specjalnej tablicy montażowej, często nazywanej fiksturą lub szablonem. Tablica ta jest wiernym odwzorowaniem kształtu, wymiarów i punktów rozgałęzień finalnej wiązki. Monterzy układają na niej przewody zgodnie z rysunkiem montażowym, prowadząc je przez odpowiednie kołki i uchwyty. To właśnie tutaj z pozornie chaotycznego zbioru przewodów zaczyna wyłaniać się uporządkowana struktura, gotowa do dalszych operacji.

Krok 5: Składanie złączy, oploty i zabezpieczenia nadawanie ostatecznego kształtu

Kiedy przewody są już ułożone na tablicy, następuje wpinanie zacisniętych terminali w odpowiednie miejsca w plastikowych obudowach złączy. To wymaga dużej precyzji i zgodności ze schematem. Po złożeniu wszystkich złączy, uformowana wiązka jest zabezpieczana. Do tego celu używa się taśm izolacyjnych, peszli (rur karbowanych), oplotów tekstylnych lub rurek termokurczliwych. Celem jest ochrona przewodów przed uszkodzeniami mechanicznymi, wilgocią i wysoką temperaturą, a także utrzymanie spójnego kształtu wiązki.

Krok 6: Ostateczny egzamin dlaczego 100% testów elektrycznych to absolutna konieczność?

Każda gotowa wiązka elektryczna musi przejść rygorystyczne testy. Podkreślam to zawsze: 100% testów elektrycznych to absolutna konieczność. Sprawdza się ciągłość obwodów, brak zwarć, poprawność połączeń oraz rezystancję izolacji. Dodatkowo, przeprowadzana jest szczegółowa kontrola wizualna i mechaniczna, aby upewnić się, że wszystkie komponenty są prawidłowo zamontowane, a wiązka jest wolna od wad. Tylko wiązka, która pomyślnie przejdzie wszystkie testy, może trafić do dalszego montażu w urządzeniu.

Narzędzia i technologie w produkcji wiązek: co powinien znać monter?

Skuteczny montaż wiązek elektrycznych wymaga nie tylko precyzji i umiejętności manualnych, ale także znajomości odpowiednich narzędzi i technologii. Jako Maksymilian Sokołowski, zawsze staram się edukować, że to właśnie te elementy są fundamentem efektywnej pracy.

Podstawowe narzędzia ręczne, bez których praca jest niemożliwa

- Zaciskarki (crimp tools): Służą do precyzyjnego zaciskania terminali na końcówkach przewodów. Występują w wersjach manualnych, pneumatycznych i elektrycznych.

- Ściągacze izolacji (wire strippers): Używane do szybkiego i bezpiecznego usuwania izolacji z przewodów, bez uszkadzania żyły.

- Szczypce (pliers): Różnego rodzaju, np. tnące, płaskie, okrągłe, do precyzyjnych prac montażowych i manipulacji przewodami.

- Lutownice (soldering irons): Niezbędne do wykonywania połączeń lutowanych, choć w nowoczesnych wiązkach są coraz częściej zastępowane przez inne technologie.

- Opalarki do rurek termokurczliwych (heat guns): Służą do obkurczania rurek termokurczliwych, które zapewniają izolację i ochronę połączeń.

- Multimetry (multimeters): Podstawowe narzędzia do pomiaru napięcia, prądu i rezystancji, używane do wstępnej diagnostyki.

Zautomatyzowane linie produkcyjne: Kiedy maszyny zastępują człowieka?

W produkcji masowej, zwłaszcza w branży motoryzacyjnej, gdzie liczy się szybkość i powtarzalność, coraz częściej wykorzystuje się zautomatyzowane linie produkcyjne. Maszyny automatyczne są w stanie w pełni zrealizować etapy cięcia, odizolowywania i zaciskania końcówek z niezwykłą precyzją i wydajnością, znacznie przewyższającą możliwości człowieka. Ich użycie jest uzasadnione, gdy mamy do czynienia z produkcją wielkoseryjną, gdzie inwestycja w automatyzację szybko się zwraca.

Zaawansowane techniki łączenia: Zgrzewanie ultradźwiękowe i formowanie wtryskowe

Poza tradycyjnym zaciskaniem i lutowaniem, w produkcji wiązek stosuje się również zaawansowane technologie łączenia. Jedną z nich jest zgrzewanie ultradźwiękowe, które pozwala na trwałe połączenie przewodów bez użycia lutu, tworząc bardzo wytrzymałe i niskorezystancyjne połączenia. Inną techniką jest formowanie wtryskowe, stosowane do uszczelniania złączy lub tworzenia niestandardowych obudów bezpośrednio na wiązce. Te metody zapewniają wyższą odporność na drgania, wilgoć i inne czynniki środowiskowe, co jest kluczowe w wymagających aplikacjach.

Kluczowe branże wykorzystujące wiązki elektryczne w Polsce

Wiązki elektryczne są wszechobecne w naszym życiu, choć często nie zdajemy sobie z tego sprawy. Jako Maksymilian Sokołowski, widzę ogromne zapotrzebowanie na te komponenty w wielu sektorach przemysłu, a Polska odgrywa tu znaczącą rolę.

Przemysł motoryzacyjny absolutny lider zapotrzebowania

Bez wątpienia przemysł motoryzacyjny jest największym odbiorcą wiązek elektrycznych. Nowoczesny samochód to prawdziwa sieć połączeń, a wiązki są jego krwiobiegiem. Znajdziemy je we wszystkich systemach pojazdu: od silnika i układu napędowego, przez oświetlenie, systemy multimedialne, klimatyzację, aż po zaawansowane systemy bezpieczeństwa, takie jak ABS, ESP czy poduszki powietrzne. Każdy nowy model samochodu to często tysiące metrów przewodów spiętych w kilkadziesiąt skomplikowanych wiązek.

Sprzęt AGD i elektronika, którą masz w domu

Wiązki elektryczne są także nieodłącznym elementem sprzętu AGD i elektroniki użytkowej, którą mamy w naszych domach. Pomyślmy o pralce, lodówce, zmywarce, telewizorze czy sprzęcie audio w każdym z tych urządzeń znajdziemy szereg wiązek, które odpowiadają za przesyłanie zasilania i sygnałów sterujących. Dzięki nim urządzenia te mogą działać sprawnie i bezpiecznie.

Automatyka przemysłowa, medycyna i inne specjalistyczne zastosowania

- Przemysł i automatyka: Wiązki są kluczowe w maszynach produkcyjnych, liniach montażowych, szafach sterowniczych, robotyce i systemach transportu wewnętrznego. Bez nich nowoczesne fabryki nie mogłyby funkcjonować.

- Kolejnictwo i lotnictwo: W pociągach, samolotach i innych środkach transportu specjalnego, wiązki muszą spełniać niezwykle rygorystyczne normy bezpieczeństwa i niezawodności ze względu na ekstremalne warunki pracy.

- Medycyna: Sprzęt medyczny, od prostych urządzeń diagnostycznych po zaawansowane systemy operacyjne, również opiera się na precyzyjnych wiązkach elektrycznych, gdzie niezawodność jest kwestią życia i śmierci.

Standardy jakości i certyfikacja w produkcji wiązek

W branży, gdzie precyzja i niezawodność są na wagę złota, standardy jakości odgrywają fundamentalną rolę. Jako Maksymilian Sokołowski, zawsze podkreślam, że przestrzeganie tych norm to nie tylko wymóg, ale gwarancja bezpieczeństwa i funkcjonalności produktów.

Standard IPC/WHMA-A-620 biblia każdego producenta wiązek

Standard IPC/WHMA-A-620 to międzynarodowy standard akceptacji dla montażu kabli i wiązek przewodów. Jest to swego rodzaju biblia dla każdego producenta wiązek, określająca kryteria jakości dla wszystkich etapów produkcji od przygotowania przewodów, przez zaciskanie, lutowanie, aż po ostateczne zabezpieczenie i testowanie. Zgodność z tym standardem jest kluczowa, ponieważ zapewnia jednolity poziom jakości i niezawodności na całym świecie.

Rola certyfikacji ISO 9001 w zapewnieniu powtarzalności produkcji

Certyfikacja ISO 9001 to system zarządzania jakością, który choć nie jest specyficzny dla wiązek, odgrywa ogromną rolę w zapewnieniu powtarzalności i wysokiej jakości produkcji. Wdrożenie ISO 9001 oznacza, że firma posiada jasno określone procedury na każdym etapie od projektowania, przez produkcję, aż po kontrolę i obsługę klienta. Dzięki temu, każda wyprodukowana wiązka spełnia te same wysokie standardy, co buduje zaufanie klientów i minimalizuje ryzyko błędów.

Specyficzne wymagania branży automotive co oznacza IATF 16949?

Dla przemysłu motoryzacyjnego obowiązuje jeszcze bardziej rygorystyczny standard IATF 16949. Jest to norma jakościowa, która rozszerza wymagania ISO 9001 o specyficzne potrzeby branży automotive. Firmy dostarczające wiązki do samochodów muszą być certyfikowane zgodnie z IATF 16949, co gwarantuje najwyższy poziom zarządzania jakością, minimalizację wad i ciągłe doskonalenie procesów. Często spotykanym wymogiem w tej branży jest również proces PPAP (Production Part Approval Process), który służy do zatwierdzania części do produkcji seryjnej, zapewniając, że wszystkie wymagania klienta zostały spełnione.

Monter wiązek elektrycznych: zawód z przyszłością?

Patrząc na dynamiczny rozwój technologii i rosnące zapotrzebowanie na elektronikę w każdej dziedzinie, mogę z całą pewnością stwierdzić, że zawód montera wiązek elektrycznych ma przed sobą świetlaną przyszłość. To praca, która wymaga precyzji, ale daje też satysfakcję z tworzenia czegoś namacalnego i niezbędnego.

Kim jest monter wiązek i jakie są jego główne zadania?

Monter wiązek elektrycznych to specjalista odpowiedzialny za fizyczny montaż wiązek zgodnie z dokumentacją techniczną. Jego główne zadania obejmują wykonywanie poszczególnych operacji montażowych, takich jak cięcie, odizolowywanie, zaciskanie konektorów, wpinanie terminali do złączy, układanie przewodów na tablicy montażowej oraz zabezpieczanie gotowej wiązki. Kluczowym elementem jego pracy jest również ciągła kontrola wizualna, mająca na celu wykrycie wszelkich niezgodności czy wad.

Jakie umiejętności i kwalifikacje są kluczowe w tym zawodzie?

- Zdolności manualne i precyzja: To absolutna podstawa. Praca z małymi elementami i konieczność dokładnego układania przewodów wymagają zręczności.

- Cierpliwość i dokładność: Montaż wiązek to proces, który nie wybacza pośpiechu i niedokładności.

- Umiejętność czytania schematów technicznych: Monter musi rozumieć rysunki montażowe i schematy elektryczne, aby prawidłowo połączyć wszystkie elementy.

- Podstawowa wiedza z zakresu elektryki/elektroniki: Często wymagane jest wykształcenie techniczne (np. elektryk, elektronik), choć wiele firm oferuje szkolenia wewnętrzne.

- Dobra koordynacja wzrokowo-ruchowa: Niezbędna do efektywnej i bezbłędnej pracy.

Przeczytaj również: Sprzęgło alternatora objawy: Rozpoznaj usterkę, zanim zniszczy silnik!

Jak wygląda typowy dzień pracy na stanowisku monterskim?

Typowy dzień pracy montera wiązek elektrycznych odbywa się najczęściej w systemie zmianowym, na hali produkcyjnej. Praca może być wykonywana na stojąco lub siedząco, przy specjalnie przygotowanym stanowisku montażowym, często wyposażonym w tablicę montażową i niezbędne narzędzia. To praca, która wymaga skupienia i powtarzalności, ale jednocześnie daje możliwość pracy w zespole i ciągłego doskonalenia umiejętności. Na polskim rynku pracy, zwłaszcza w regionach z rozwiniętym przemysłem produkcyjnym (np. motoryzacyjnym), zapotrzebowanie na wykwalifikowanych monterów wiązek jest bardzo duże i stale rośnie.