Produkcja wiązek elektrycznych to niezwykle złożony proces, który stanowi fundament działania każdego nowoczesnego pojazdu, a w szczególności tych z segmentu motoryzacyjnego. To właśnie wiązki są niczym układ nerwowy, który przesyła sygnały i zasilanie do wszystkich systemów od silnika, przez systemy bezpieczeństwa, aż po zaawansowane układy informacyjno-rozrywkowe. W tym artykule, jako Maksymilian Sokołowski, chciałbym przybliżyć Państwu, jak wygląda ten skomplikowany proces, jakie technologie są w nim wykorzystywane i jakie wyzwania stoją przed branżą, zwłaszcza w kontekście dynamicznego rozwoju elektromobilności i autonomicznych systemów jazdy.

Produkcja wiązek elektrycznych klucz do działania nowoczesnych pojazdów i wyzwania branży w Polsce

- Polska jest europejskim liderem w produkcji wiązek elektrycznych, będąc kluczowym ogniwem w globalnym łańcuchu dostaw motoryzacyjnych.

- Proces technologiczny obejmuje precyzyjne cięcie, zakuwanie terminali, montaż na tablicach oraz bandażowanie i zabezpieczanie.

- Branża podlega rygorystycznym normom jakościowym, takim jak IATF 16949, zapewniającym niezawodność i bezpieczeństwo.

- Rozwój elektromobilności i miniaturyzacja komponentów stawiają nowe wyzwania, wymagając innowacyjnych materiałów i technologii.

- Rynek pracy ceni zręczność manualną i precyzję, choć automatyzacja odgrywa coraz większą rolę w powtarzalnych zadaniach.

- Automatyzacja zwiększa precyzję i wydajność, ale współpraca człowieka z robotem to przyszłość branży, gdzie ludzka zręczność pozostaje niezastąpiona.

Rola wiązek w kluczowych systemach: Bezpieczeństwo, komfort i napęd

- Systemy bezpieczeństwa: Wiązki elektryczne są absolutnie niezbędne dla prawidłowego działania systemów takich jak ABS, ESP, poduszki powietrzne czy systemy awaryjnego hamowania. Odpowiadają za szybkie i niezawodne przesyłanie sygnałów z czujników do jednostek sterujących, co jest kluczowe dla bezpieczeństwa pasażerów.

- Systemy komfortu i infotainment: To dzięki wiązkom możemy cieszyć się klimatyzacją, elektrycznie sterowanymi szybami, podgrzewanymi fotelami czy zaawansowanymi systemami multimedialnymi z nawigacją i łącznością. Zapewniają one zasilanie i komunikację dla wszystkich tych udogodnień, które podnoszą komfort podróży.

- Systemy napędowe: Niezależnie od tego, czy mówimy o sterowaniu silnikiem spalinowym, czy o zarządzaniu energią w pojazdach elektrycznych i hybrydowych, wiązki odgrywają tu fundamentalną rolę. W pojazdach elektrycznych odpowiadają za przesyłanie wysokich napięć i prądów między baterią, silnikiem a inwerterem, co wymaga specjalnych rozwiązań i materiałów.

Polska jako potęga w produkcji wiązek: Jak zdobyliśmy tę pozycję w Europie?

Z perspektywy branży motoryzacyjnej, Polska odgrywa niezwykle istotną rolę w produkcji wiązek elektrycznych, stając się jednym z europejskich liderów w tym segmencie. Nasz kraj jest kluczowym ogniwem w łańcuchu dostaw dla wielu światowych marek samochodowych, co jest powodem do dumy. Dlaczego tak się stało? Przede wszystkim dzięki strategicznemu położeniu geograficznemu, ale także, a może przede wszystkim, dzięki dostępowi do wykwalifikowanej i doświadczonej kadry pracowniczej. Dziesiątki tysięcy osób znajdują zatrudnienie w fabrykach wiązek, a ich precyzja, zręczność manualna i zaangażowanie są nieocenione. Inwestycje zagranicznych koncernów w nowoczesne zakłady produkcyjne, połączone z polskim potencjałem ludzkim, pozwoliły nam zbudować silną pozycję na tym wymagającym rynku.

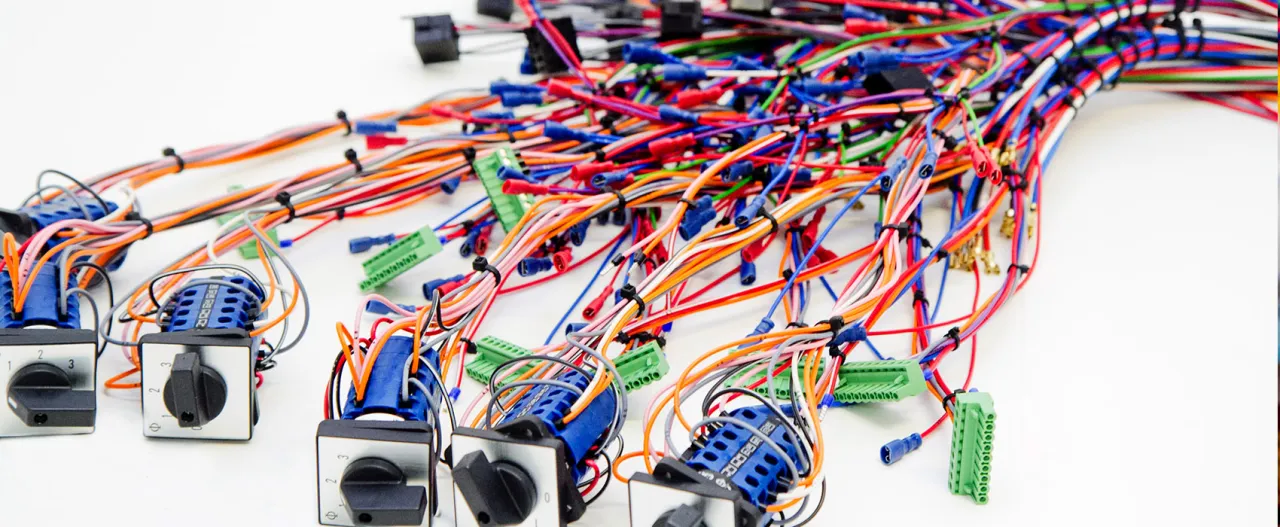

Jak powstaje wiązka elektryczna: od kabla do gotowego produktu

Produkcja wiązek elektrycznych to proces, który z jednej strony opiera się na zaawansowanej automatyzacji, a z drugiej wymaga niezwykłej precyzji i zręczności manualnej. To wieloetapowa podróż, gdzie każdy krok od najprostszego cięcia kabla po skomplikowany montaż i rygorystyczne testy jest absolutnie kluczowy dla finalnej jakości i niezawodności produktu. Pozwólcie Państwo, że oprowadzę Was przez te etapy.

Etap 1: Precyzyjne cięcie i odizolowywanie fundament jakości

Pierwszym krokiem w procesie produkcji jest przygotowanie przewodów. Specjalistyczne maszyny, często w pełni automatyczne, precyzyjnie tną przewody na wymiar, a następnie odizolowują ich końcówki. Dokładność na tym etapie jest fundamentalna każdy milimetr ma znaczenie. Niewłaściwa długość czy uszkodzenie izolacji może skutkować problemami na późniejszych etapach, a w konsekwencji wadliwą wiązką. To właśnie tutaj, na samym początku, kładziemy podwaliny pod niezawodność całego systemu.

Etap 2: Zakuwanie terminali (konektorów) newralgiczny punkt każdego połączenia

Po odizolowaniu końcówek przewodów następuje etap zakuwania, czyli zaciskania terminali (konektorów). Jest to jeden z najbardziej newralgicznych punktów w całym procesie. Jakość zakuwania decyduje o wytrzymałości mechanicznej i elektrycznej połączenia. Niewłaściwie zaciśnięty terminal może prowadzić do wzrostu rezystancji, przegrzewania się, a nawet całkowitego braku połączenia. Ten proces jest w dużej mierze zautomatyzowany, a specjalistyczne maszyny do zakuwania zapewniają powtarzalność i wysoką precyzję, często z wbudowanymi systemami kontroli siły zacisku.

Etap 3: Montaż na tablicy, czyli "układanie puzzli" według schematu

Po przygotowaniu pojedynczych przewodów z zakuwanymi terminalami, następuje montaż na specjalnych tablicach montażowych, potocznie nazywanych "boardami". To na tym etapie wiązka zaczyna nabierać swojego finalnego kształtu. Pracownicy, często wykorzystując swoją zręczność manualną i precyzję, układają przewody zgodnie z precyzyjnym schematem, łącząc je z różnymi komponentami, takimi jak złącza, gniazda czy moduły elektroniczne. To niczym układanie skomplikowanych puzzli, gdzie każdy element musi trafić na swoje, ściśle określone miejsce.

Etap 4: Bandażowanie i zabezpieczanie ochrona przed wibracjami i temperaturą

Kiedy wiązka jest już zmontowana, przechodzi etap bandażowania i zabezpieczania. Używa się do tego różnorodnych materiałów, takich jak specjalistyczne taśmy izolacyjne, peszle ochronne czy rurki termokurczliwe. Celem jest ochrona wiązki przed uszkodzeniami mechanicznymi, takimi jak przetarcia czy zgniecenia, a także przed wibracjami, wilgocią, kurzem i ekstremalnymi temperaturami panującymi w pojeździe. Odpowiednie zabezpieczenie gwarantuje długotrwałą i bezawaryjną pracę wiązki w trudnych warunkach eksploatacji.

Etap 5: 100% testy elektryczne gwarancja bezbłędnego działania

Ostatnim, ale absolutnie kluczowym etapem jest 100% testowanie elektryczne każdej wyprodukowanej wiązki. Nie ma mowy o losowych próbkach każda wiązka musi przejść rygorystyczne testy. Sprawdzana jest ciągłość wszystkich obwodów, brak zwarć między przewodami oraz poprawność połączeń zgodnie ze schematem. Dodatkowo, często przeprowadzane są kontrole wizualne, często wspomagane systemami optycznymi, aby upewnić się, że wszystkie komponenty są zamontowane prawidłowo i nie ma żadnych widocznych uszkodzeń. To właśnie ten etap daje gwarancję, że wiązka będzie działać bezbłędnie w pojeździe.

Człowiek czy maszyna: automatyzacja w produkcji wiązek

Gdzie roboty zastępują człowieka? Automatyzacja powtarzalnych zadań

W produkcji wiązek elektrycznych automatyzacja odgrywa coraz większą rolę, szczególnie w obszarach, gdzie zadania są powtarzalne i wymagają ekstremalnej precyzji. Roboty i specjalistyczne maszyny doskonale sprawdzają się w takich etapach jak cięcie przewodów na wymiar, odizolowywanie końcówek czy zakuwanie terminali. Dzięki automatyzacji możliwe jest osiągnięcie znacznie wyższej wydajności, a co najważniejsze niezrównanej powtarzalności i precyzji, co minimalizuje ryzyko błędów ludzkich i zapewnia stałą, wysoką jakość produktu.

Dlaczego zręczność manualna wciąż jest niezastąpiona?

Mimo postępującej automatyzacji, w wielu etapach produkcji wiązek zręczność manualna człowieka pozostaje niezastąpiona. Szczególnie dotyczy to skomplikowanego montażu na tablicach, gdzie przewody muszą być precyzyjnie ułożone, a liczne komponenty podłączone w ściśle określonej kolejności. Elastyczność ludzkiej dłoni, zdolność do adaptacji do niestandardowych sytuacji oraz umiejętność oceny wizualnej są kluczowe w przypadku wiązek o dużej złożoności, gdzie każdy milimetr i kąt ułożenia ma znaczenie. To właśnie ta synergia między precyzją maszyn a elastycznością człowieka tworzy efektywny proces produkcyjny.

Wizja przyszłości: Inteligentne fabryki i współpraca człowiek-robot

Przyszłość branży produkcji wiązek elektrycznych to moim zdaniem rozwój w kierunku inteligentnych fabryk, gdzie współpraca pomiędzy człowiekiem a robotem będzie jeszcze ściślejsza. Nie chodzi o całkowite zastąpienie ludzi maszynami, ale o stworzenie środowiska, w którym maszyny wspierają pracowników w najbardziej wymagających, powtarzalnych i precyzyjnych zadaniach. Roboty będą mogły precyzyjnie podawać komponenty, wspomagać montaż czy przeprowadzać zaawansowane kontrole wizyjne, podczas gdy człowiek będzie nadzorował proces, rozwiązywał problemy i wykonywał te operacje, które wciąż wymagają ludzkiej zręczności i zdolności adaptacyjnych. To wizja efektywnej i ergonomicznej produkcji.

Jakość pod presją: normy i standardy w motoryzacji

Czym jest norma IATF 16949 i dlaczego jest kluczowa dla dostawców?

W branży motoryzacyjnej, gdzie bezpieczeństwo i niezawodność są absolutnymi priorytetami, obowiązują niezwykle rygorystyczne normy jakościowe. Jedną z najważniejszych jest IATF 16949. To globalny standard zarządzania jakością, specyficzny dla przemysłu motoryzacyjnego, który wykracza poza ogólne wymagania ISO 9001. Dla dostawców wiązek elektrycznych posiadanie certyfikatu IATF 16949 jest często warunkiem koniecznym do współpracy z producentami samochodów. Norma ta wymusza nie tylko kontrolę jakości produktu, ale całego procesu od projektowania, przez produkcję, aż po obsługę posprzedażową, zapewniając najwyższe standardy i minimalizując ryzyko wad.

Testy wytrzymałościowe: Jak sprawdza się odporność na temperaturę, wilgoć i wibracje?

Wiązki elektryczne w pojazdach muszą wytrzymać ekstremalne warunki, dlatego poddawane są szeregowi rygorystycznych testów wytrzymałościowych:

- Testy temperaturowe: Wiązki są poddawane cyklom wysokich i niskich temperatur (od -40°C do +125°C, a nawet więcej w komorze silnika), aby sprawdzić ich odporność na zmiany termiczne i starzenie się materiałów.

- Testy wilgotnościowe: Symuluje się warunki wysokiej wilgotności i kondensacji, aby upewnić się, że izolacja i połączenia nie ulegną korozji ani zwarciom.

- Testy wibracyjne: Wiązki są umieszczane na stołach wibracyjnych, które symulują drgania występujące podczas jazdy, aby sprawdzić wytrzymałość połączeń i zabezpieczeń mechanicznych.

- Testy solne: Ekspozycja na mgłę solną ma na celu ocenę odporności na korozję, co jest kluczowe dla komponentów narażonych na działanie czynników zewnętrznych.

Te testy zapewniają, że wiązki będą działać niezawodnie przez cały okres eksploatacji pojazdu, niezależnie od warunków.

Kontrola wizyjna i trasabilność: Śledzenie każdego komponentu od A do Z

W zapewnieniu jakości kluczową rolę odgrywa również kontrola wizyjna, często realizowana za pomocą zaawansowanych systemów optycznych i kamer. Pozwala ona na wykrycie nawet najmniejszych błędów montażowych, takich jak niepoprawne ułożenie przewodów, uszkodzenia izolacji czy brakujące komponenty. Równie ważna jest trasabilność, czyli możliwość śledzenia każdego komponentu i etapu produkcji. Każda wiązka, a często nawet poszczególne jej elementy, posiada unikalny identyfikator. Dzięki temu, w przypadku wykrycia problemu, można precyzyjnie zidentyfikować partię materiału, maszynę, a nawet operatora odpowiedzialnego za dany etap, co umożliwia szybką analizę przyczyn i wdrożenie działań korygujących. To daje pewność, że w razie potrzeby, problem można namierzyć i rozwiązać w zarodku.

Elektromobilność: nowe wyzwania w produkcji wiązek

Wiązki wysokonapięciowe (HV) w pojazdach elektrycznych nowe materiały i technologie

Rozwój pojazdów elektrycznych (EV) przyniósł rewolucję w produkcji wiązek, wprowadzając zapotrzebowanie na wiązki wysokonapięciowe (HV). W przeciwieństwie do tradycyjnych wiązek niskonapięciowych, te muszą bezpiecznie przesyłać prądy o znacznie wyższych napięciach (często 400V, a nawet 800V). To stawia zupełnie nowe wymagania dotyczące materiałów izolacyjnych muszą być one znacznie grubsze i bardziej odporne na przebicia. Niezbędne jest również skuteczne ekranowanie przewodów, aby minimalizować zakłócenia elektromagnetyczne. Technologie połączeń muszą być bardziej wytrzymałe i odporne na łuki elektryczne, a także zapewniać doskonałą szczelność, co jest kluczowe dla bezpieczeństwa użytkowników.

Miniaturyzacja i redukcja masy: Walka o każdy gram i centymetr

W pojazdach elektrycznych każdy gram i centymetr ma znaczenie. Miniaturyzacja komponentów i redukcja masy wiązek to kluczowe cele, które bezpośrednio przekładają się na zwiększenie zasięgu i efektywności energetycznej pojazdu. Producenci dążą do zmniejszenia średnicy przewodów, stosując zaawansowane materiały o lepszych właściwościach przewodzących lub rozważając zastosowanie aluminium jako alternatywy dla miedzi. Aluminium jest lżejsze, choć wymaga specjalnych technologii łączenia. Walka o każdy gram to nieustanne wyzwanie dla inżynierów i projektantów wiązek.

Wymagania systemów ADAS a złożoność wiązek sygnałowych

Zaawansowane systemy wspomagania kierowcy (ADAS), takie jak adaptacyjny tempomat, asystent pasa ruchu czy systemy parkowania, stają się standardem w nowoczesnych samochodach. Ich rozwój znacząco wpływa na złożoność wiązek sygnałowych. Rosnąca liczba czujników (radarowych, ultradźwiękowych, kamer), modułów sterujących i systemów komunikacji (np. Ethernet) wymaga coraz bardziej skomplikowanych i precyzyjnych połączeń. Wiązki muszą być w stanie przesyłać ogromne ilości danych z dużą prędkością i bez zakłóceń, co wymusza stosowanie specjalnych kabli ekranowanych i precyzyjnych złączy, często o bardzo małych rozmiarach.

Kulisy branży: praca i współpraca

Najczęstsze błędy w procesie produkcyjnym i jak ich unikać

Mimo zaawansowania technologii, w procesie produkcji wiązek mogą pojawić się błędy. Oto najczęstsze z nich i sposoby ich unikania:

- Niepoprawne zakuwanie terminali: Może prowadzić do słabego połączenia elektrycznego lub mechanicznego. Unika się tego poprzez regularną kalibrację maszyn, kontrolę siły zacisku oraz szkolenia operatorów.

- Błędne ułożenie przewodów: Niewłaściwe poprowadzenie przewodu na tablicy montażowej może skutkować jego uszkodzeniem lub nieprawidłowym działaniem wiązki. Rygorystyczne procedury kontroli wizualnej i szczegółowe instrukcje montażowe są kluczowe.

- Uszkodzenia izolacji: Przetarcia, nacięcia czy zgniecenia izolacji mogą prowadzić do zwarć. Zapobieganie obejmuje ostrożne obchodzenie się z przewodami, odpowiednie zabezpieczenia na stanowiskach pracy i regularne inspekcje.

- Brakujące lub niewłaściwe komponenty: Pominięcie złącza, uszczelki lub użycie niewłaściwego elementu. Systemy Poka-Yoke (zabezpieczenia przed błędami), skanowanie komponentów i podwójne kontrole pomagają wyeliminować ten problem.

Kluczowe kompetencje pracownika produkcji: Co liczy się oprócz zręczności?

Praca przy produkcji wiązek elektrycznych wymaga specyficznych kompetencji. Oprócz wspomnianej już zręczności manualnej, która jest absolutnie podstawowa, liczą się również:

- Dobry wzrok: Niezbędny do precyzyjnego rozróżniania kolorów przewodów i identyfikacji małych komponentów.

- Precyzja i dokładność: Każdy ruch i każde połączenie musi być wykonane z najwyższą starannością.

- Umiejętność pracy według ścisłych instrukcji technicznych: Konieczność przestrzegania schematów, rysunków technicznych i procedur jakościowych.

- Cierpliwość i skupienie: Produkcja wiązek, zwłaszcza tych skomplikowanych, wymaga długotrwałej koncentracji.

- Zdolności adaptacyjne: Umiejętność szybkiego uczenia się nowych procesów i technologii.

Przeczytaj również: Jak podłączyć alternator z regulatorem? Poradnik krok po kroku

Jak wybrać odpowiedniego partnera do produkcji wiązek na zlecenie?

Dla firm poszukujących podwykonawcy wiązek elektrycznych, wybór odpowiedniego partnera jest decyzją strategiczną. Oto kluczowe kryteria, którymi warto się kierować:

- Posiadane certyfikaty: Konieczne są certyfikaty jakości, zwłaszcza IATF 16949 dla branży motoryzacyjnej, świadczące o dojrzałości procesów.

- Doświadczenie i referencje: Długoletnie doświadczenie w branży i pozytywne referencje od innych klientów są cennym wskaźnikiem wiarygodności.

- Technologie i park maszynowy: Nowoczesny i zróżnicowany park maszynowy świadczy o zdolności do realizacji skomplikowanych i precyzyjnych projektów.

- Systemy kontroli jakości: Zapytaj o szczegółowe procedury kontroli jakości, testy elektryczne, wizyjne i wytrzymałościowe.

- Elastyczność i zdolność do adaptacji: Ważne jest, aby partner był w stanie dostosować się do zmieniających się wymagań projektowych i terminów.

- Wsparcie techniczne: Dostęp do inżynierów i specjalistów, którzy mogą doradzić na etapie projektowania i optymalizacji wiązek.