Wybór odpowiedniego kompresora to kluczowa decyzja dla każdego warsztatu, niezależnie od jego wielkości czy przeznaczenia. Ten kompleksowy poradnik pomoże Ci zrozumieć najważniejsze parametry techniczne, porównać dostępne typy sprężarek i dopasować idealny model do Twoich potrzeb, aby zapewnić efektywną i bezproblemową pracę.

Jak wybrać idealny kompresor do warsztatu kompleksowy przewodnik po typach i parametrach

- Kluczowe parametry: Najważniejsza jest wydajność efektywna (na wydmuchu) w l/min, a nie ssawna.

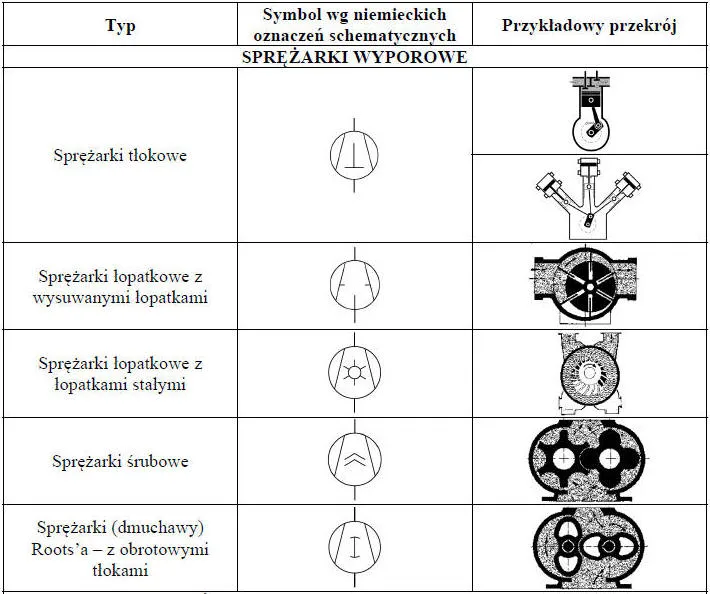

- Typy kompresorów: Tłokowe są uniwersalne (olejowe do intensywnej pracy, bezolejowe do czystego powietrza), śrubowe do pracy ciągłej i dużych warsztatów.

- Pojemność zbiornika: Od 24-50 litrów dla majsterkowicza, przez 100-200 litrów dla mechanika, po 200-500 litrów dla lakierni.

- Zastosowanie decyduje: Inny kompresor sprawdzi się w przydomowym garażu, inny w warsztacie mechanicznym, a jeszcze inny w lakierni czy wulkanizacji.

- Zasilanie: Większość warsztatowych to 230V, ale profesjonalne i śrubowe wymagają 400V (tzw. "siła").

- Czystość powietrza: W niektórych zastosowaniach (np. lakiernictwo) niezbędne są dodatkowe filtry i odwadniacze.

Dlaczego dobry kompresor to serce każdego warsztatu?

Sprężone powietrze to prawdziwy krwiobieg każdego warsztatu. Od prostego pompowania kół, przez zasilanie kluczy pneumatycznych, szlifierek czy pistoletów do malowania, aż po przedmuchiwanie i czyszczenie możliwości są niemal nieograniczone. To właśnie kompresor dostarcza energię, która napędza wiele kluczowych operacji, dlatego jego odpowiedni dobór jest absolutnie fundamentalny dla efektywności i komfortu pracy.

Złe dopasowanie kompresora do potrzeb warsztatu może prowadzić do szeregu problemów. Brak wystarczającej mocy skutkuje przestojami, spadkiem wydajności narzędzi, a w skrajnych przypadkach nawet ich uszkodzeniem. Frustracja pracowników i opóźnienia w realizacji zleceń to tylko niektóre z konsekwencji. Dlatego, zanim dokonasz zakupu, warto poświęcić czas na zrozumienie swoich rzeczywistych potrzeb i parametrów technicznych, aby uniknąć kosztownych błędów.

Kompresor tłokowy czy śrubowy? Poznaj fundamentalne różnice

-

Zalety kompresorów tłokowych:

- Niższa cena zakupu.

- Prosta konstrukcja i łatwość serwisowania.

- Uniwersalność zastosowań.

- Dostępność w wersjach jedno- i dwutłokowych.

-

Wady kompresorów tłokowych:

- Wysoki poziom hałasu.

- Mniejsza wydajność przy pracy ciągłej.

- Wymagają przerw na chłodzenie.

- Większe zużycie energii w stosunku do wydajności.

Z kolei kompresory śrubowe to prawdziwe woły robocze, zaprojektowane do pracy ciągłej, nawet 24 godziny na dobę. Ich mechanizm opiera się na dwóch obracających się śrubach, które sprężają powietrze. Są znacznie cichsze od tłokowych, charakteryzują się bardzo wysoką wydajnością i stabilnym ciśnieniem. To idealne rozwiązanie dla dużych, profesjonalnych warsztatów, linii produkcyjnych czy zakładów przemysłowych, gdzie zapotrzebowanie na sprężone powietrze jest ogromne i nieprzerwane. Ich główną barierą jest jednak znacznie wyższa cena zakupu i większe gabaryty.

-

Zalety kompresorów śrubowych:

- Cicha praca.

- Wysoka wydajność i stabilne ciśnienie.

- Przystosowane do pracy ciągłej.

- Długa żywotność przy odpowiedniej konserwacji.

-

Wady kompresorów śrubowych:

- Znacznie wyższa cena zakupu.

- Większe rozmiary i waga.

- Bardziej skomplikowany serwis.

- Wymagają dedykowanej instalacji.

| Cecha | Kompresor tłokowy | Kompresor śrubowy |

|---|---|---|

| Zasada działania | Ruch tłoka w cylindrze | Dwie obracające się śruby |

| Cena | Niższa | Wyższa |

| Poziom hałasu | Wysoki (90-97 dB) | Niski (poniżej 75 dB) |

| Praca ciągła | Niezalecana, wymagane przerwy | Przystosowany (24/7) |

| Wydajność | Dobra do sporadycznych prac | Bardzo wysoka, stabilna |

| Zastosowanie | Małe/średnie warsztaty, hobby | Duże warsztaty, przemysł |

Olejowy kontra bezolejowy: Odwieczna bitwa o trwałość i czystość powietrza

Kolejnym kluczowym rozróżnieniem jest typ smarowania kompresora. Kompresory olejowe są najczęściej spotykane i cenione za swoją trwałość i wydajność. Olej smaruje ruchome części, co znacznie wydłuża żywotność urządzenia, szczególnie przy intensywnym użytkowaniu. Wymagają jednak regularnej wymiany oleju i filtrów, a także niosą ze sobą ryzyko przedostania się minimalnych ilości mgiełki olejowej do sprężonego powietrza. Dla większości zastosowań warsztatowych nie stanowi to problemu, ale w niektórych przypadkach może być decydujące.

Kompresory bezolejowe, jak sama nazwa wskazuje, pracują bez użycia oleju. Ich główną zaletą jest dostarczanie absolutnie czystego powietrza, wolnego od jakichkolwiek zanieczyszczeń olejowych. Są lżejsze, łatwiejsze w transporcie i praktycznie bezobsługowe pod kątem smarowania. Niestety, brak smarowania olejem oznacza zazwyczaj krótszą żywotność elementów ruchomych i niższą wydajność przy ciągłej, intensywnej pracy. Często są też głośniejsze niż ich olejowe odpowiedniki, choć na rynku dostępne są modele wyciszone.

Wybór między typem olejowym a bezolejowym zależy ściśle od zastosowania. Jeśli planujesz prace lakiernicze, gdzie czystość powietrza jest absolutnie kluczowa dla jakości wykończenia, kompresor bezolejowy lub olejowy z bardzo wydajnym systemem filtracji i odwadniania będzie niezbędny. W przeciwnym razie, mgiełka olejowa może zniszczyć lakier. Do zasilania kluczy udarowych, szlifierek czy innych narzędzi pneumatycznych, kompresor olejowy będzie zazwyczaj bardziej ekonomicznym i trwałym wyborem.

Kluczowe parametry na tabliczce znamionowej jak je czytać, by nie popełnić błędu?

Zrozumienie parametrów technicznych to podstawa świadomego wyboru. Zwróć uwagę na wydajność efektywną (na wydmuchu), podawaną w litrach na minutę (l/min). To najważniejszy parametr, który mówi o tym, ile sprężonego powietrza kompresor faktycznie dostarczy do narzędzi. Niestety, wielu producentów podaje wydajność ssawną, która jest zawsze wyższa (o 20-30%) i może wprowadzać w błąd. Zawsze szukaj informacji o wydajności na wydmuchu! Dla amatorskich zastosowań wystarczy ok. 200-300 l/min, natomiast profesjonalne narzędzia, takie jak pistolety lakiernicze czy piaskarki, będą wymagały 400 l/min i więcej.

Pojemność zbiornika (L) to kolejny istotny element. Im większy zbiornik, tym rzadziej kompresor będzie się włączał, co przekłada się na dłuższą żywotność i mniejszy hałas. Duży zbiornik zapewnia też bufor powietrza, co jest kluczowe przy narzędziach o wysokim zapotrzebowaniu na powietrze. Dla majsterkowicza wystarczy 24-50 litrów, ale do intensywniejszej pracy w warsztacie, zbiornik powinien być znacznie większy.

-

Rekomendowane pojemności zbiornika:

- 24-50 litrów: Przydomowy garaż, sporadyczne pompowanie, przedmuchiwanie.

- 50-100 litrów: Mały warsztat, zasilanie klucza udarowego, drobne prace lakiernicze.

- 100-200 litrów: Warsztat mechaniczny, zasilanie kilku narzędzi.

- 200-500 litrów: Profesjonalna lakiernia, wulkanizacja, piaskowanie, duże warsztaty.

Ciśnienie robocze (Bar) określa maksymalne ciśnienie, jakie kompresor może wytworzyć. Standardowo większość narzędzi pneumatycznych pracuje na ciśnieniu 6-8 bar. Kompresory warsztatowe zazwyczaj oferują 8-10 bar, co jest wartością wystarczającą. Niektóre specjalistyczne zastosowania mogą wymagać wyższego ciśnienia, np. do 15 bar, ale to rzadkość w typowym warsztacie.

Moc silnika (kW/KM) i zasilanie (230V vs 400V) są ze sobą ściśle powiązane. Im większa moc silnika, tym wyższa wydajność kompresora. Większość kompresorów do użytku domowego i małych warsztatów zasilana jest prądem jednofazowym (230V). Jednak profesjonalne, bardzo wydajne jednostki, zwłaszcza kompresory śrubowe i duże tłokowe, wymagają zasilania trójfazowego (400V), potocznie nazywanego "siłą". Zawsze upewnij się, że masz odpowiednią instalację elektryczną, zanim zainwestujesz w mocniejszy sprzęt.

Na koniec, warto zwrócić uwagę na poziom hałasu (dB). Standardowe kompresory tłokowe są dość głośne, generując dźwięk na poziomie 90-97 dB, co jest porównywalne z pracującą piłą łańcuchową. W zamkniętych pomieszczeniach może to być bardzo uciążliwe. Jeśli komfort pracy jest dla Ciebie ważny, poszukaj modeli wyciszonych lub kompresorów bezolejowych, które często pracują znacznie ciszej, poniżej 75 dB.

Inny warsztat, inny kompresor: Praktyczny przewodnik po zastosowaniach

Dobór kompresora zawsze powinien być podyktowany specyfiką wykonywanych prac. To, co sprawdzi się w przydomowym garażu, będzie niewystarczające dla profesjonalnej lakierni.

Przydomowy garaż (majsterkowicz): Jeśli kompresor ma służyć głównie do pompowania kół w samochodzie czy rowerze, przedmuchiwania zakamarków, czy sporadycznego zasilania pistoletu do malowania małych elementów, nie potrzebujesz potężnej maszyny.

- Rekomendacje: Kompresor olejowy lub bezolejowy, zbiornik 24-50 litrów, wydajność efektywna około 200 l/min, zasilanie 230V.

Warsztat samochodowy (mechanika): Tutaj wymagania rosną. Klucze pneumatyczne, szlifierki, pistolety do ropowania to narzędzia, które potrzebują stabilnego i ciągłego dopływu sprężonego powietrza. Klucz udarowy ½" potrzebuje zazwyczaj od 100 do 200 l/min.

- Rekomendacje: Kompresor olejowy, zbiornik minimum 100-200 litrów, ciśnienie 8-10 bar, wydajność efektywna powyżej 300 l/min. W przypadku intensywnych prac, warto rozważyć model dwutłokowy.

Profesjonalne lakiernictwo: To jedno z najbardziej wymagających zastosowań. Czystość i stabilność powietrza są tu absolutnie kluczowe dla jakości końcowego produktu. Pistolety HVLP (High Volume Low Pressure) wymagają od 200 do nawet 450 l/min.

- Rekomendacje: Kompresor olejowy (z zaawansowanymi filtrami i odwadniaczami) lub bezolejowy, zbiornik minimum 200-300 litrów, wydajność efektywna powyżej 400 l/min. Niezbędne są wysokiej jakości filtry powietrza i odwadniacze, aby wyeliminować wilgoć i cząstki oleju.

Piaskowanie i wulkanizacja: Te zastosowania charakteryzują się bardzo intensywną i często ciągłą pracą. Piaskowanie wymaga ogromnych ilości powietrza, a wulkanizacja ciągłego zasilania narzędzi.

- Rekomendacje: Bardzo wydajny kompresor tłokowy ze zbiornikiem 200-270 litrów lub, co jeszcze lepsze, mały kompresor śrubowy. W przypadku piaskowania, wydajność efektywna musi być bardzo wysoka, często powyżej 500-600 l/min.

Na co jeszcze zwrócić uwagę przed zakupem? Diabeł tkwi w szczegółach

Poza kluczowymi parametrami, warto zwrócić uwagę na kilka dodatkowych aspektów, które mogą znacząco wpłynąć na komfort i efektywność pracy. Pamiętaj, że kompresor to inwestycja na lata.

Zastanów się nad mobilnością vs. stacjonarnością. Jeśli potrzebujesz kompresora do różnych zadań w różnych miejscach warsztatu lub poza nim, model przenośny na kółkach będzie idealny. Małe kompresory bezolejowe są często lżejsze i łatwiejsze do transportu. Jeśli natomiast kompresor ma stać w jednym miejscu i zasilać rozbudowaną instalację pneumatyczną, model stacjonarny, często o większych gabarytach i wadze, będzie lepszym wyborem. Warto też pomyśleć o odpowiednim miejscu na kompresor, zwłaszcza jeśli jest głośny.

Nie oszczędzaj na jakości wykonania i dostępności serwisu. Wybór renomowanego producenta to gwarancja trwałości, niezawodności i łatwego dostępu do części zamiennych oraz serwisu. Na polskim rynku godne polecenia są takie marki jak Stanley, Metabo, Airpress, Walter, Gudepol, Neo Tools, NAC czy Einhell. Sprawdź warunki gwarancji i lokalizację autoryzowanych punktów serwisowych. Tani kompresor "no-name" może okazać się kosztowny w dłuższej perspektywie, gdy zabraknie części lub profesjonalnego wsparcia.

Pamiętaj również o niezbędnych akcesoriach. Sam kompresor to dopiero początek. Aby móc efektywnie pracować, będziesz potrzebować:

- Filtry i odwadniacze: Niezbędne do uzyskania czystego i suchego powietrza, zwłaszcza w lakiernictwie.

- Węże pneumatyczne: Odpowiedniej długości i średnicy, odporne na ciśnienie.

- Szybkozłączki: Umożliwiające szybką wymianę narzędzi.

- Reduktor ciśnienia: Do precyzyjnego ustawiania ciśnienia roboczego dla poszczególnych narzędzi.

- Pistolety: Do przedmuchiwania, malowania, ropowania, pompowania kół.

Dobrej jakości akcesoria znacząco poprawiają komfort i bezpieczeństwo pracy.

Wybierz idealny kompresor w 5 krokach

Podsumowując, wybór idealnego kompresora do warsztatu nie musi być skomplikowany, jeśli podejdziesz do niego metodycznie. Oto pięć prostych kroków, które pomogą Ci podjąć świadomą decyzję:

Krok 1: Zdefiniuj główne zadania i zapotrzebowanie na powietrze. Zastanów się, do czego najczęściej będziesz używać kompresora. Czy to sporadyczne pompowanie kół, czy ciągłe zasilanie kluczy udarowych, a może precyzyjne lakierowanie? Zapisz narzędzia, których będziesz używać i sprawdź ich zapotrzebowanie na powietrze (l/min).

Krok 2: Wybierz odpowiedni typ konstrukcji (tłokowy/śrubowy, olejowy/bezolejowy). Na podstawie zdefiniowanych zadań zdecyduj, czy potrzebujesz uniwersalnego kompresora tłokowego do sporadycznych prac, czy wydajnej i cichej sprężarki śrubowej do pracy ciągłej. Pamiętaj też o kwestii czystości powietrza olejowy czy bezolejowy?

Krok 3: Dopasuj kluczowe parametry techniczne (wydajność, zbiornik, ciśnienie). Suma zapotrzebowania na powietrze wszystkich narzędzi, które mogą pracować jednocześnie, pozwoli Ci określić minimalną wydajność efektywną. Pojemność zbiornika dobierz do intensywności pracy, a ciśnienie robocze do wymagań narzędzi.

Krok 4: Ustal budżet i porównaj oferty renomowanych producentów. Określ, ile możesz przeznaczyć na zakup, pamiętając, że kompresor to inwestycja.

- Do 1000 zł: Podstawowe modele do użytku domowego (24-50 l).

- 1000 - 3000 zł: Lepszej jakości kompresory dla zaawansowanych majsterkowiczów i małych warsztatów (50-150 l).

- Powyżej 3000 zł: Sprzęt profesjonalny, dwutłokowy, o dużej wydajności i pojemności (150-500 l), a także podstawowe kompresory śrubowe.

Wybierz sprzęt od sprawdzonych marek, które oferują gwarancję i serwis.

Krok 5: Sprawdź opinie i podejmij ostateczną, świadomą decyzję. Przeczytaj recenzje, porozmawiaj z innymi użytkownikami i, jeśli to możliwe, przetestuj sprzęt. Pamiętaj, że dobrze dobrany kompresor to podstawa efektywnego i satysfakcjonującego warsztatu.